DHL: Exemples de réussite de la simulation d’emballage 3D

Découvrez comment DHL, la plus grande entreprise de logistique au monde, utilise la simulation de fabrication de composants visuels pour favoriser l’adoption de l’automatisation à l’ère de la numérisation accélérée.

Lorsque Adrian Dalsey, Larry Hillblom et Robert Lynn ont fondé DHL en 1969, ils ne savaient pas qu’ils allaient révolutionner le monde de la logistique. Aujourd’hui, DHL est le leader mondial de la logistique. Ils emploient plus de 550 000 personnes dans plus de 220 pays pour aider les organisations à traverser les frontières, à atteindre de nouveaux marchés et à développer leurs activités.

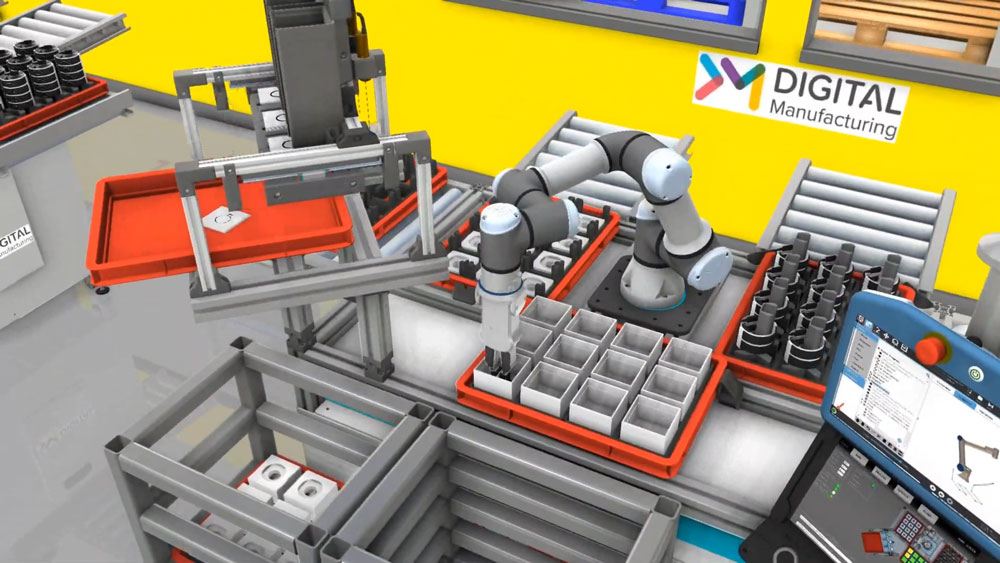

Au sein de la chaîne d’approvisionnement de DHL, la fabrication numérique agit comme un centre d’innovation et de développement technologique pour la robotique et l’automatisation; l’approvisionnement, la fabrication et l’intégration de solutions robotiques qui garantissent à DHL un avantage concurrentiel résilient et durable.

En parlant du rôle des composants visuels dans différents cas industriels, George a mentionné,

“Grâce aux composants visuels, nous avons pu réaliser des gains d’efficacité accrus, réduire les coûts d’emballage et de traitement tout en aidant nos clients à visualiser comment l’automatisation pourrait améliorer les gains globaux d’efficacité de la production. Cela change la donne!”

Défis

La fabrication numérique a mis en évidence les défis suivants auxquels DHL est généralement confrontée dans les opérations d’emballage,

Capacité d’accueillir des solutions d’emballage différenciées pour des clients aux multiples facettes dans différents secteurs verticaux, notamment la santé, les produits pharmaceutiques, la fabrication automobile, les services financiers et l’alimentation et les boissons.

Chaînes d’approvisionnement externalisées hautement sophistiquées nécessitant un haut degré de contrôle technique pour des résultats efficaces et précis.

La capacité de montrer aux clients comment leurs opérations bénéficieront de l’utilisation de DHL et comment DHL peut réaliser des gains d’efficacité, une réduction des coûts et une automatisation accrue des processus d’emballage.

George Walsh, ingénieur en développement de produits chez Digital Manufacturing, DHL

George Walsh, ingénieur en développement de produits chez Digital Manufacturing, DHL, a déclaré : « La nature en constante évolution et le monde hautement concurrentiel de la chaîne d’approvisionnement et de la logistique signifient que nous devons développer nos systèmes d’automatisation rapidement et au coût le plus bas possible.

Fournir des solutions flexibles et robustes est essentiel au service continu fourni par DHL, et c’est là que la simulation et la visualisation du défi contribuent à notre succès. Les logiciels de simulation et la modélisation des processus nous aident à montrer aux clients comment nous pouvons être meilleurs pour leur entreprise sans avoir à interrompre leurs opérations. La simulation permet d’améliorer l’automatisation pour réaliser des gains d’efficacité.

Pourquoi DHL a choisi Visual Components

Visual Components a été choisi comme outil de simulation pour les projets DHL pour plusieurs raisons, mais voici quelques-unes de celles mentionnées par l’équipe Digital Manufacturing,

Plate-forme avancée qui peut être utilisée de la construction de modèles et de la planification de la mise en page à la vérification de l’équipement et à l’optimisation des processus.

La facilité d’utilisation et des flux de travail simples pour la modélisation des solutions et des processus d’emballage.

La vaste bibliothèque de modèles paramétriques et réutilisables dans le catalogue électronique de la solution Visual Components permet de gagner du temps lors de la configuration des simulations.

Modélisation rapide et facile d’équipements sur mesure pouvant être utilisés en simulation avec des comportements réels.

Des graphismes de haute qualité et la possibilité d’exporter du contenu en font un outil de communication visuelle.

Digital Manufacturing a partagé certaines des études de cas où la simulation avec Visual Components a rationalisé les opérations et amélioré l’efficacité des processus dans différentes configurations.

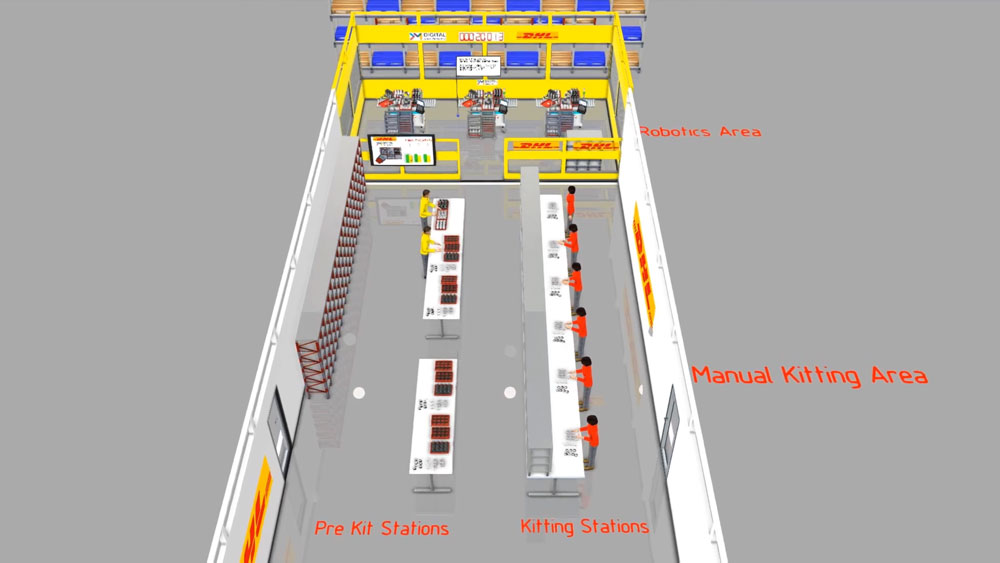

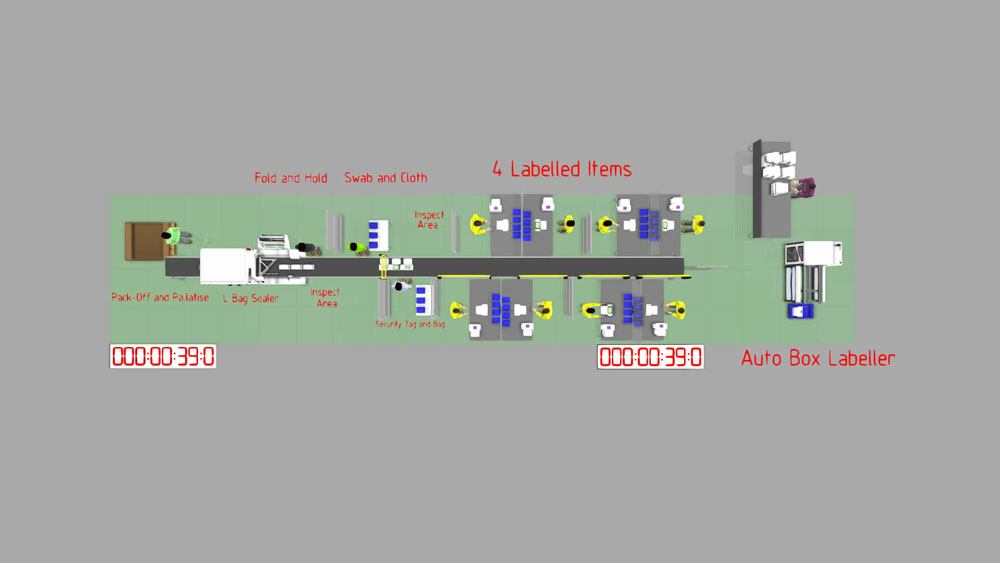

Système d’emballage de l’industrie de la santé – Amélioration de l’efficacité du traitement de 35 %

Cette étude de cas concerne un système de production dans le secteur de la santé où le processus d’emballage manuel a été effectué sur de nombreux postes de travail individuels répartis dans tout le Royaume-Uni. La fabrication numérique a vu l’opportunité d’améliorer l’efficacité de la ligne de production grâce à l’automatisation des tâches sans valeur ajoutée combinée aux meilleures pratiques d’équilibrage des lignes. À l’aide de Visual Components, il a été possible de valider des améliorations d’efficacité de 35% en passant de postes de travail individuels à une ligne de collecte équilibrée.

“Le concept de production sélectionné améliore la productivité de chaque système de robot de 34% et améliore l’interaction de l’opérateur d’une fois toutes les 7 minutes à une fois toutes les 50 minutes, y compris une réduction du temps de contact total de 50% à 9 minutes.”

De plus, avec l’utilisation de la simulation, il était facile pour le client de visualiser la fonctionnalité du processus, ce qui a aidé à la prise de décision et à la mise en œuvre. Le délai entre le premier concept de visualisation de l’opération manuelle et la production de la première simulation a été de 3 semaines – et de 3 semaines pour la présentation de la simulation et la confirmation du projet. Quelques semaines après la décision, la première ligne a été construite. La simulation avec Visual Components a non seulement ajouté plus de réalisme en démontrant le processus global avec des produits et des tâches réels, mais a également créé une confiance qui a permis au client de prendre ses décisions de production plus rapidement par rapport aux cas sans simulation.

Emballage de produits électroniques – Augmenter la productivité de 35 % tout en maintenant les coûts

Le client souhaitait comprendre l’impact de la mise à niveau de sa ligne de production de robot unique à trois en parallèle avec une intervention minimale de l’opérateur. Les composants visuels ont permis à l’équipe de fabrication numérique d’expérimenter des concepts d’automatisation de la ligne de production afin de trouver le bon équilibre entre coût, évolutivité et performance. L’utilisation de la simulation a permis de calculer la productivité de chaque concept pendant la phase de développement et la sélection du scénario le plus optimal a été facilitée avec des faits basés sur des données. Le concept de production sélectionné améliore la productivité de chaque système de robot de 34% et améliore l’interaction de l’opérateur d’une fois toutes les 7 minutes à une fois toutes les 50 minutes, y compris une réduction du temps de contact total de 50% à 9 minutes.

Dépassement des objectifs du Projet

Grâce aux composants visuels, DHL a pu réaliser des améliorations opérationnelles significatives et des économies de coûts au profit de ses clients externalisés. Cela a fourni un avantage concurrentiel à DHL pour gagner plus de clients. Voici quelques-uns des avantages et faits importants mis en évidence par DHL:

Outil de communication visuelle

En utilisant le logiciel, le client de DHL a pu voir les impacts des changements proposés par DHL sur l’efficacité de la ligne de production (en utilisant l’automatisation), ce qui a permis une adhésion décisive de son client.

Gains d’efficacité

Il a été possible de valider des améliorations d’efficacité de 35% en passant de postes de travail individuels à une ligne de flux équilibrée.

Amélioration de la disposition du plan d’étage

Les exigences en matière de plan d’étage ont été réduites de 33 %, tandis que l’efficacité de la production s’est améliorée de 35 %.

Identification rapide des problèmes potentiels

La simulation a permis d’améliorer l’automatisation, le flux de processus et la centralisation de la division du travail sur le convoyeur. Cela a conduit à des réductions d’effectifs de 39 à 13 personnes, sans sacrifier la production, la qualité ou le flux.

Itérez rapidement plusieurs concepts

Plusieurs scénarios de simulation sont créés pour calculer le flux de production optimal et l’utilisation des robots par rapport aux humains. Cela se traduit par une amélioration de la productivité du robot de 14% et améliore l’interaction opérationnelle d’une fois toutes les 7 minutes à une fois toutes les 50 minutes, ce qui réduit le temps total de contact de 50%.

Essayez-le vous-même

Déplacez-vous et explorez de près dans l’espace 3D. Avec Visual Components, vous pouvez facilement partager vos simulations avec vos collègues et clients, rendant la démonstration de vos idées et projets plus simple que jamais.