Einführung in die schlanke Produktion (mit Videobeispielen)

In diesem Artikel möchten wir Ihnen die schlanke Produktion vorstellen. Sie werden mehr über die wichtigsten Begriffe, die Geschichte des Konzepts, 7 Grundsätze und einige Bücher erfahren, die Ihnen bei Ihrem Vorhaben helfen können.

Angesichts des harten Wettbewerbs in der Produktion müssen Unternehmen alles daran setzen, ihren Marktanteil zu erhöhen. Für viele Betriebe gibt es daher keinen Weg vorbei an der schlanken Produktion. Vor einer Einführung sollten Sie jedoch die Konzepte der schlanken Produktion besser verstehen.

In diesem Artikel möchten wir Ihnen die schlanke Produktion vorstellen. Sie werden mehr über die wichtigsten Begriffe, die Geschichte des Konzepts, 7 Grundsätze und einige Bücher erfahren, die Ihnen bei Ihrem Vorhaben helfen können.

Inhaltsverzeichnis

- Was ist schlanke Produktion?

- Eine kurze Geschichte der schlanken Produktion

- 7 Grundsätze der schlanken Produktion

- Was ist Just-in-time-Produktion?

- Die 3 besten Bücher zum Thema schlanke Produktion

Was ist schlanke Produktion?

Die schlanke Produktion hat verschiedene Namen:

- Lean Production

- Six Sigma

- Kaizen

Die schlanke Produktion ist eine Denkweise, die in Fertigungsbetrieben Anwendung findet. Es gibt verschiedene wesentliche Grundsätze, die ein gemeinsames oberstes Ziel verfolgen: die Optimierung des Herstellungsprozesses.

Das heißt: effizienter, schneller, einheitlicher und präziser.

Die schlanke Produktion kann bei der Gestaltung einer zukunftsfähigen Fabrik genutzt werden, die Ihnen einen Wettbewerbsvorteil gegenüber Ihren Mitbewerbern verschafft.

Einer der größten Schwerpunkt der schlanken Produktion ist die Vermeidung von Verschwendung während des Herstellungsprozesses. Einfach ausgedrückt, Sie entfernen das „überflüssige Fett“ bei Ihrer Produktion. Was bleibt, ist eine schlanke Produktion.

Wenn sich eine Anlageeingehend mit der schlanken Produktion befassen möchte, analysiert sie ihren gesamten Prozess. Angefangen beim eigentlichen Standort und Layout der Gerätschaften bis hin zu den betrieblichen Spezifikationen der Vorrichtungen. Auch die Mitarbeiter, die die Geräte bedienen, sind ein großer Schwerpunkt.

Verschwendung verstehen

Es lohnt sich, den Begriff „Verschwendung“ zu definieren. Dieser Begriff fällt in Gesprächen über schlanke Produktion ständig.

Verschwendung ist alles, was Ihrem Betrieb keinen Mehrwert bringt (aus Kundenperspektive). Ein einfaches Beispiel ist die Entsorgung eines kontaminierten oder fehlerhaften Produkts. Ein weiteres Beispiel ist ein Mitarbeiter, der während seiner Schicht immer wieder Pausen einlegt.

Alles, was Ihre Prozesse verlangsamt und Ihren Erträgen schadet, kann als Verschwendung angesehen werden. Eines der gängigsten Beispiele ist der Transport von Produkten und Personen. Wenn Ihr Produkt und Ihre Mitarbeiter von einem Standort zum nächsten wechseln, ist das Verschwendung, da kein Mehrwert geschaffen wird.

Eine kurze Geschichte der schlanken Produktion

Die Geschichte der schlanken Produktion ist interessant. Das Konzept entwickelte sich in den frühen 1900er Jahren. In dieser Zeit setzte sich das Fließband immer mehr durch. Der Vertrieb beschränkte sich nicht mehr nur auf lokale Geschäfte, sondern erfolgte landesweit.

Infolgedessen mussten Unternehmen intelligentere Verfahren für die Herstellung, den Verkauf und Vertrieb ihrer Produkte entwickeln. Angesichts des Wettbewerbs mussten sie Wege finden, Produkte schneller, einheitlicher und mit weniger Fehlern herzustellen und zu vertreiben.

Damit wurde ein gewisses Maß an wissenschaftlichen Studien in die verschiedenen Aspekte der Fertigung eingeführt. Basierend auf den Ergebnissen der Studien wurden diese Konzepte der „schlanken Produktion“ eingeführt.

Das Ganze nahm in den Werken von Ford seinen Anfang, dennoch fanden diese Konzepte ihren Weg zu Toyota in Japan. Die große Mehrheit der heute verwendeten Prinzipien der schlanken Produktion ist auf die Weiterentwicklung der Originalideen von Ford durch Toyota zurückzuführen. Deshalb stößt man im Zusammenhang mit der schlanken Produktion immer wieder auf japanische Begriffe.

7 Grundsätze der schlanken Produktion

Es gibt 7 wesentliche Grundsätze in der schlanken Produktion, die Ihnen bei der Verbesserung Ihrer Prozesse helfen. Sie sind in Six Sigma verankert und stammen aus den Ursprüngen. Dabei handelt es sich um folgende Grundsätze:

- Vermeidung von Verschwendung

- Wertschätzung der menschlichen Komponente

- Streben nach Perfektion

- Abbildung des Wertstroms

- Reduzierung und Vermeidung von Fehlern

- Bestimmen von Werten

- Automatische Fehlererkennung

Vermeidung von Verschwendung

Die schlanke Produktion ist in unserer Zeit, in der sich alles um die Minimierung der Umweltbelastung dreht, überaus hilfreich. Einer der Grundsätze ist die Reduzierung bzw. Eliminierung von Verschwendung. Das funktioniert in zweierlei Hinsicht gut.

Zunächst einmal werden die Auswirkungen auf die Umwelt reduziert. Zweitens können Unternehmen dadurch mehr Geld sparen. Verschwendung heißt, Geld aus dem Fenster zu werfen.

Beispielsweise führte AGCO eine Simulation des geplanten Komponentenbearbeitungssystems durch, bevor neue Ausrüstung bestellt wurde. Dadurch fiel die Entscheidung leichter, ob einige Geräte aus den Plänen entfernt werden sollten, falls die Simulation ergab, dass weniger ausreichten.

Wertschätzung Ihrer menschlichen Komponente

Im Hinblick auf schlanke Produktion wird auch großer Wert auf das Verstehen und Wertschätzen der Mitarbeiter gelegt. Vermeiden Sie Überlastung, übertragen Sie ihnen die Verantwortung für ihre Erfolge und Versäumnisse und zeigen Sie ihnen, was ihre Aufgaben bringen.

Mit einer starken Belegschaft kann Ihr Produkt (und damit auch Ihr Unternehmen) umfassende Verbesserungen in Sachen Qualität und Fertigungszeit erzielen.

Interessanterweise wird genau diese Kategorie in Fertigungsbetrieben oft übersehen. Die besten Maschinen und optimale Prozesse bringen nichts, wenn die Menschen, die für sie verantwortlich sind, unterschätzt und unterbewertet werden.

Zum Beispiel errichtete QING mithilfe von 3D-Fertigungssimulation innerhalb weniger Wochen eine voll funktionsfähige Fabrik für Gesichtsmasken in den Niederlanden, um die hohe Nachfrage nach Gesichtsmasken während der COVID-19-Pandemie zu befriedigen. Dank Simulationstechnik war die Sicherheit der Mitarbeiter gewährleistet, da die geltenden Abstandsregeln in die Simulationen eingebunden wurden.

Streben nach Perfektion

Bei der schlanken Produktion dreht sich alles um Streben nach Perfektion. Das heißt, Sie versuchen kontinuierlich, Ihre Prozesse zu verbessern. Zugleich bedeutet das, Verbesserungen zu einem Bestandteil Ihrer Unternehmenskultur zu machen.

Das Konzept der schlanken Produktion beinhaltet die ständige Weiterentwicklung, ohne selbstgefällig zu werden. Es gibt immer Verbesserungsmöglichkeiten, daher sollte das Streben nach Perfektion eine fortlaufende Mission sein.

Apropos Perfektion:

Sehen Sie sich dieses Video über das Smart Factory-Projekt an, ein erfolgreiches Gemeinschaftsprojekt von TEMEX und der VŠB – Technischen Universität Ostrava. Die Planung eines solchen Projekts von Grund auf in der Simulation bis zur eigentlichen Implementierung ist ziemlich beeindruckend, wenn man bedenkt, dass es auch in das MES-System für Lagerhaltung eingebunden wird. Sowohl manuelle als auch automatisierte Montage ist möglich. Das Projekt ist einfach beeindruckend und passt nahezu perfekt zur Lean-Philosophie.

Abbildung des Wertstroms

Der Wertstrom ist die Art und Weise, wie Produkte in Ihrer Einrichtung hergestellt werden. Dabei handelt es sich um eine verfolgbare Karte vom Rohstoff bis zum Endprojekt.

Bewährt hat sich eine echte Karte, auf der der Strom nachverfolgt wird. Dabei führt ein Pfeil von einem Schritt zum nächsten.

Schauen Sie sich die Karte anschließend genau an, um zu verstehen, wo Sie Ihren Prozess verbessern können. Das ist von Unternehmen zu Unternehmen sehr verschieden. Jedoch lassen sich viele Verbesserungsmöglichkeiten schon allein durch das Abbilden Ihrer Prozesse erkennen.

In der schlanken Produktion wird nahegelegt, dass Sie sich ein bisschen Zeit nehmen, Ihren Wertstrom analysieren und alle Bereiche nachbessern, die Ihr Geschäft optimieren.

Sehen Sie sich dieses Beispiel für die Abbildung einer ganzen Fabrik an – vom Rohstoff bis zum Endprodukt.

Reduzierung und Vermeidung von Fehlern

Fehler stehen im völligen Widerspruch zu schlanker Produktion. Fehler bedeuten Material-, Zeit- und Geldverschwendung. Zwar lassen sich nicht alle Fehler vermeiden, dennoch hat es sich bewährt, sie bestmöglich zu reduzieren.

Wenn Ihr Produkt häufig mit Luftblasen kontaminiert ist, sollten Sie vielleicht ein Projekt starten, um die Ursache zu finden und zu beseitigen. Das Gleiche gilt für potentielles menschliches Versagen.

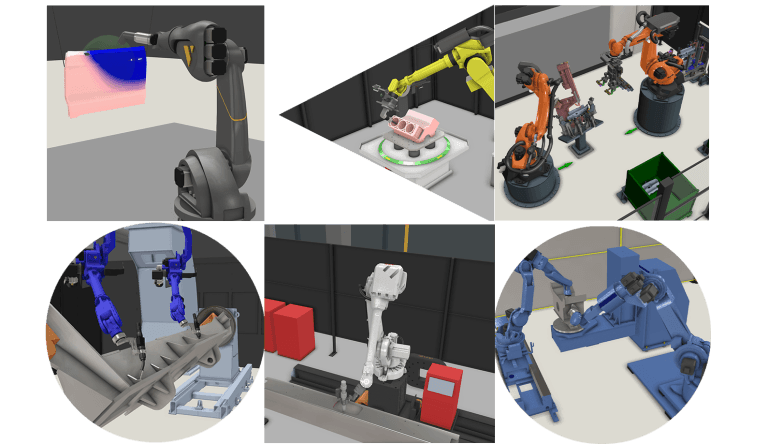

Durch die Einbindung von Robotern in Ihre Linie könnten Sie bestimmte Fehler vermeiden, die in einem Geschäftsjahr Verluste in Höhe von Tausenden von Euro verursachen.

Wenn Sie einen Berater für schlanke Produktion hinzuziehen, wird sich dieser sicherlich zuerst um Verbesserungen kümmern, die der Fehlervermeidung in Ihrem Prozess gelten.

So können Sie beispielsweise mithilfe von Robotersimulation mögliche Fehler rechtzeitig erkennen.

Bestimmung des Wertverlusts

Der „Wert“ Ihres Betriebs wird von Ihren Kunden bestimmt. Aspekte, die den Wert beeinflussen:

- Vorlaufzeiten (zur Herstellung und Lieferung von Teilen erforderliche Zeit)

- Preispunkt

- Farbe, Materialeigenschaften und verwendetes Material

- Funktionelle und geometrische Anforderungen Ihres Produkts

- Reproduzierbarkeit, Genauigkeit und Präzision der Teile

Wertverluste lassen sich relativ leicht feststellen. Sie müssen sich Ihren Prozess nur genau ansehen. An welchen Punkten wird der Wert nicht optimiert? Das sind die Bereiche, in denen Sie potentiell Wert einbüßen.

Zusätzliche Prozessschritte oder unnötige Funktionen können Ihrem Wert beispielsweise schaden. Vielleicht machen Sie mehr, als Ihre Kunden benötigen.

Falls Ihr Prozess wiederholt oder ohne Grund über große Entfernungen transportiert werden muss, ist das ein Beispiel für Wertverlust.

Sie sollten einen Barebone-Prozess erstellen, der das Ziel mit so wenigen Schritten, so wenig Zeit und so geringen Kosten wie möglich erreicht. Jeder zusätzliche Schritt bewirkt möglicherweise nichts, außer dem Wert Ihres Produkts zu schaden.

Suchen Sie diese zusätzlichen Schritte und bestimmen Sie, ob sie wirklich wie angenommen Wert schaffen. Bei der Analyse finden Sie sicherlich Bereiche, die Sie ändern können.

Automatische Fehlererkennung

Falls sich Fehler nicht vermeiden lassen, sollten sie automatisch erkannt werden. Dieser Grundsatz der schlanken Produktion dreht sich um das Stoppen Ihrer Produktionslinie oder das Entfernen des fehlerhaften Materials.

Im ersten Teil geht es dabei um die Fehlersuche. Falls Ihr Produkt durch Eisenmetall kontaminiert wurde, können Sie die Fehler durch Installation starker Magneten entlang der Linie automatisch feststellen. Eine andere Möglichkeit sind smarte Sensoren oder Kameras.

Was ist Just-in-time-Produktion?

Die Just-in-time- (oder auch JIT-) Produktion wurde entwickelt, um Verschwendung zu reduzieren. Die grundlegende Idee ist, dass ein Produkt oder Prozess nur der Erfüllung des Bedarfs dient, sodass unfertige Erzeugnisse und Kapital sowie an die Produktion gebundenes Geld reduziert werden.

Dadurch wird das Potential der Produktverschwendung eliminiert. Nachteile sind der zusätzliche Stress und längere Vorlaufzeiten für Kunden, da Sie erst nach Auftragseingang mit der Produktion beginnen.

Für eine erfolgreiche Einführung der Just-in-time-Produktion müssen Sie die bereits erörterten 7 Grundsätze durcharbeiten. Ihre Produktionslinie muss optimiert werden, um den Anforderungen der Just-in-time-Produktion gerecht zu werden.

Verzögerungen oder Störungen während der Fertigung fügen Ihren Vorlaufzeiten noch größeren Schaden zu und können dazu führen, dass Kunden ihre Aufträge zurückziehen.

Die 3 besten Bücher zum Thema schlanke Produktion

Wenn Sie sich eingehender mit diesem Thema befassen möchten, sollten Ihnen diese Bücher helfen. Das sind die besten Bücher zum Thema schlanke Produktion. Sie befassen sich mit der Geschichte, den Grundlagen und der Einführung der schlanken Produktion in Ihrer Einrichtung.

The Toyota Way: 14 Management Principles from the World’s Greatest Manufacturer

Das erste Werk, das sich mit den Grundsätzen der schlanken Produktion beschäftigt. Darin geht es speziell um den Erfolg von Toyota nach der ersten Einführung einer schlanken Produktion in seinem Werk.

Genau wie dieser Artikel zeigt Ihnen dieses Buch auf, wie Ihre Einrichtung diese Grundsätze einführen kann.

The Machine that Changed the World

In diesem Buch wurde erstmals der Begriff „schlanke Produktion“ verwendet. Es befasst sich auch mit dem Werk von Toyota und seiner Methodik.

Darüber hinaus geht es auf die konkreten Vorteile der Grundsätze der schlanken Produktion ein und verwendet die Zahlen von Toyota als Beispiele.

Kaizen Express: Fundamentals for Your Lean Journey

Dieses Buch wurde von einem ehemaligen Mitarbeiter von Toyota verfasst. Es war eine Möglichkeit für Leser, die des Japanischen nicht mächtig sind, mehr über die schlanke Produktion zu erfahren.

Es dient als Arbeitsbuch und soll Lesern die Kaizen-Grundsätze nahebringen und vermitteln, wie diese in ihrem Prozess genutzt werden können.

Fazit

Sie haben sich nun näher mit der schlanken Produktion befasst. Dieses Konzept kann Ihren Unternehmen helfen, die Gewinne zu steigern und sich zu einem wichtigeren Akteur in Ihrer Branche zu entwickeln. Wenden Sie sich an Visual Components, wenn Sie individuelle Unterstützung benötigen. Buchen Sie eine kostenlose Beratung, in der wir Ihnen zeigen, wie Sie mit schlanker Produktion Ihre Effizienz steigern, Verschwendung reduzieren und höhere Gewinne erzielen können .

Zum Weiterlesen

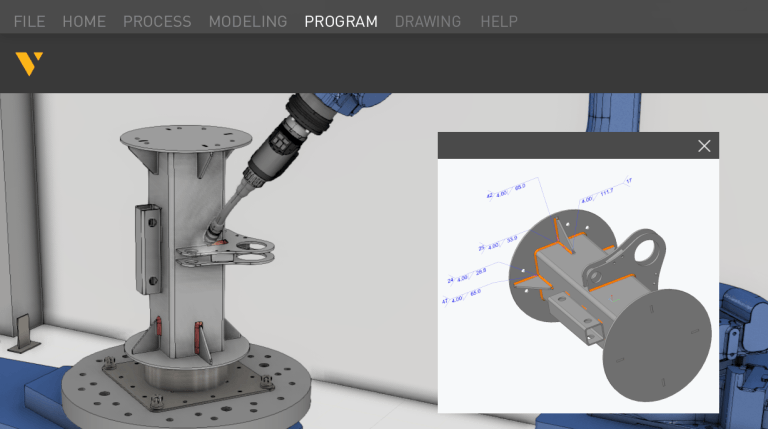

Wie MBE die Automatisierung der Roboterprogrammierung verändert

Erkunden Sie, wie Model-Based Engineering (MBE) die nächste Stufe der Automatisierung in der Offline-Programmierung von Robotern ermöglicht – durch die Verbindung von Konstruktion und Fertigung mittels modellbasierter Definition (MBD). Validierte...

Roboter-Offline-Programmierung automatisieren mit Visual Components OLP

Von der Ein-Klick-Programmierung bis hin zur vollautomatischen Nutzung modellbasierter Definitionen (MBD) nutzt die OLP-Software von Visual Components Produktfertigungsinformationen (PMI), um Arbeitsabläufe zu optimieren, manuelle Roboterprogrammierung zu eliminieren, Fehler zu reduzieren...

Roboterprogrammierung für industrielle Prozesse mit Visual Components OLP Software

Die Offline-Programmierung treibt die Roboterprogrammierung voran, indem sie es Herstellern ermöglicht, Roboteraufgaben virtuell zu optimieren, ohne die Produktion zu unterbrechen. Dadurch werden Ausfallzeiten minimiert, die Genauigkeit verbessert und Prozesse wie...