Verpackung in Perfektion: Wie Wächter Packautomatik mit Visual Components die Variationen bei Möbelverpackungen bewältigt

Möbel waren früher überwiegend teure, handwerklich hergestellte Einzelstücke, die teilweise über Generationen genutzt wurden. Heute werden die meisten Möbel in Massen- und Serienproduktion aus MDF- oder Spanplatten hergestellt, oft auch als Baukasten, die von den Kunden selbst zusammengebaut werden.

Die Herausforderung: hohe Stückzahlen …

Bei dieser Art der modernen Möbelproduktion geht es um sehr große Stückzahlen: So müssen Verpackungsanlagen etwa 20 Schränke pro Minute mit allen dazugehörigen Einlegeteilen verpacken – eine Aufgabe für absolute Verpackungsspezialisten wie die Wächter Packautomatik GmbH. Das Unternehmen aus der Nähe von Paderborn ist ein weltweit agierender Hersteller für Sondermaschinen im Bereich Sekundär-Verpackung.

… und zahlreiche Produktvarianten

Wegen der hohen Zahl an Möbelvarianten dürfen die Verpackungsanlagen nicht auf einzelne Formate beschränkt sein, sondern sie müssen sämtliche Schrankvarianten von minimaler bis maximaler Größe abdecken. Dabei beschränkt sich die Aufgabe nicht nur auf das reine Verpacken der Schränke; die Anlagen führen auch das Aufrichten und Verschließen der Kartons und das Palettieren der fertigen Pakete durch.

Außerdem sollen Verpackungsanlagen so platzsparend wie möglich aufgestellt werden. Die Anlagen müssen mit einem maximalen Grad an Automatisierung arbeiten, sowohl während des Betriebs als auch beim Formatwechsel. Und nicht zuletzt sollen sie ausfallsicher geplant und mit redundanten Verfahrensmöglichkeiten ausgestattet werden.

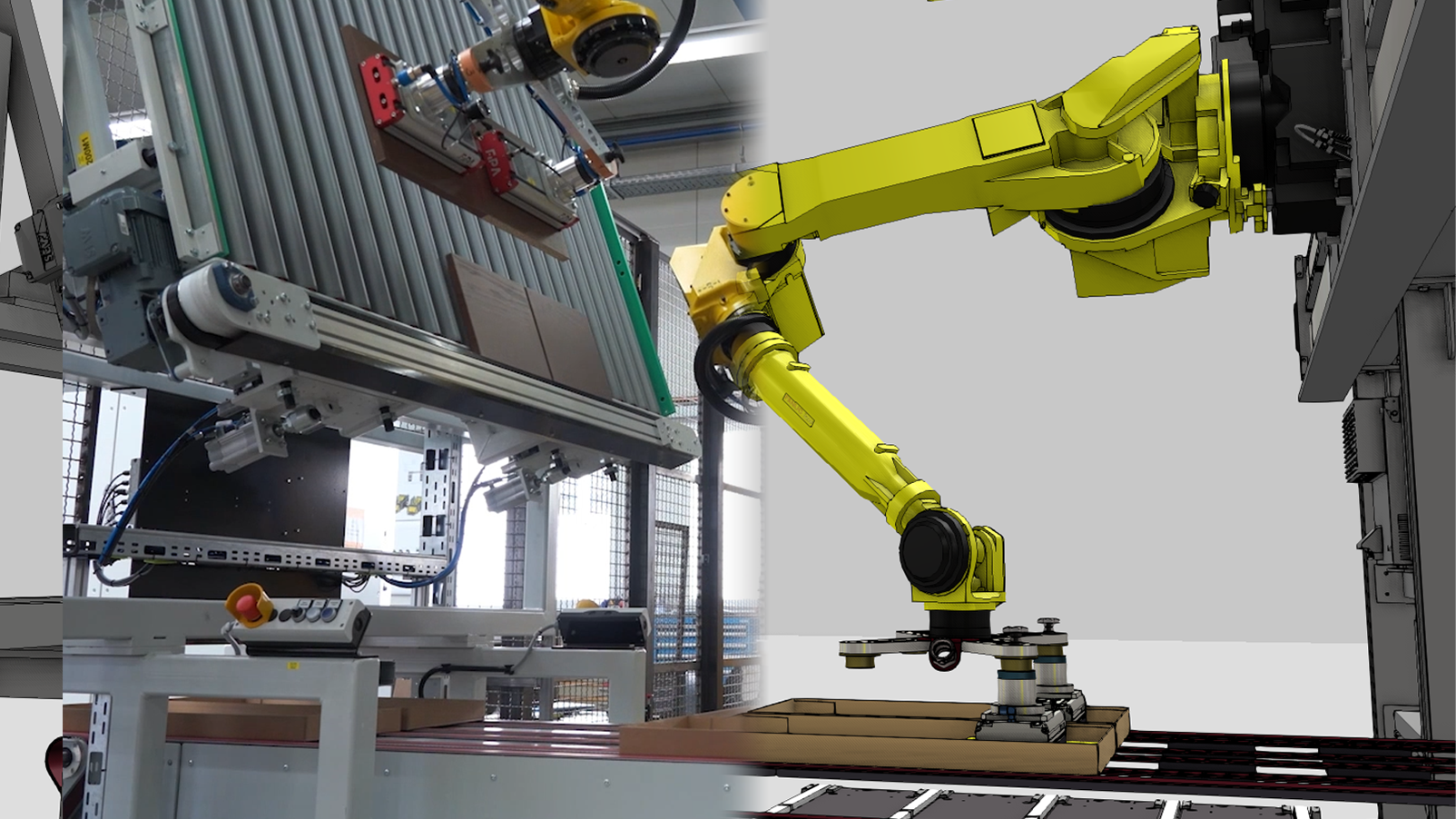

Flexible Verpackungslösung mit 15 Industrierobotern

Ein namhafter Möbelhersteller, der seine Produkte zum selbstständigen Zusammenbauen für zuhause anbietet, hat bei Wächter Packautomatik nach einer Lösung zum Verpacken von Möbeln angefragt. Ein interdisziplinäres Team aus Vertrieb, mechanischer und elektrischer Konstruktion und Automatisierung bei Wächter Packautomatik hat daraufhin eine Verpackungslösung mit Hilfe von Industrieroboter angeboten, da nur Roboter die notwendige Flexibilität und hohe Verfügbarkeit ermöglichen.

So ist ein Konzept aus 15 Robotern, aufgeteilt in 7 einzelne Zellen entstanden. Ergänzt wird die Verpackungslinie durch zwei Kartonaufrichter am Anfang, welche aus einem flachen Kartonzuschnitt einen Tray falten, und zwei Deckler am Ende der Linie, die den befüllten Karton verschließen. Anschließend erfolgt die Palettierung der fertigen Ware.

Zunächst wurde eine Verpackungszelle mit zwei Robotern als Prototyp aufgebaut, um Prozesse und Funktionen real testen zu können. Nachdem dieser Prototyp alle Tests bestanden und die Erwartungen des Kunden vollständig erfüllt hat, konnte mit den gewonnenen Erkenntnissen die Planung der gesamten Linie begonnen werden.

Digitaler Test ist schneller als physischer Test

Eine besondere Herausforderung bei diesem Projekt war die große Vielfalt der Produkt- und Prozessvariationen. Es wäre sehr mühsam und zeitraubend gewesen, sämtliche Varianten in der realen Roboterzelle zu testen. Also wurde eine Lösung für Fabrikplanung und -simulation gesucht, mit der ein digitaler Zwilling der Verpackungsanlage modelliert und analysiert werden konnte. Ein digitaler Zwilling verhält sich wie eine reale Anlage; so können viel Zeit und Kosten in der Entwicklung, Optimierung und Inbetriebnahme eingespart werden.

Herr Krieger, der bei Wächter Packautomatik in der Automatisierungsabteilung tätig ist und sich um die softwaretechnische Inbetriebnahme und Optimierung von Maschinen und Robotern kümmert, hat sich bei Fabrikplanung und -simulation für die Lösung Visual Components entscheiden.

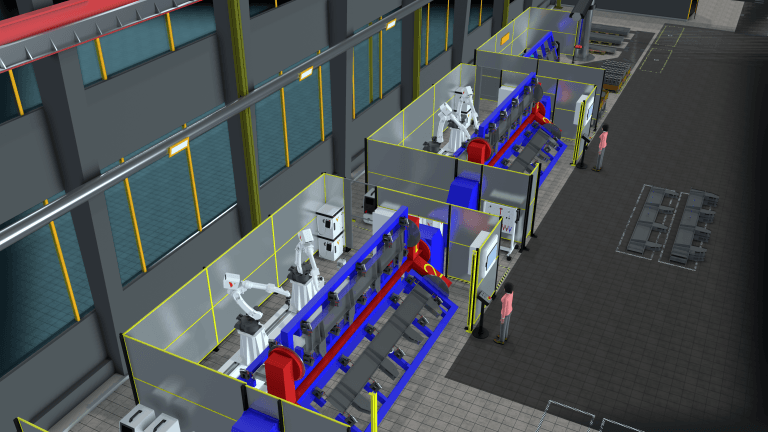

Professionelle Software für Fabrikplanung und -simulation

Visual Components ist eine der weltweit führenden Lösungen für die 3D-Fabrikplanung und -simulation. Mit der Software können Produktionsanlagen mithilfe einer Bibliothek von mitgelieferten, vorgefertigten Fabrikkomponenten entworfen, geplant und simuliert werden. Mit Visual Components kann man digitale Zwillinge erstellen – von einzelnen Produktionszellen bis zu kompletten Fabriken; ein solcher digitaler Zwilling ermöglicht die präzise Planung und Optimierung der Produktion und sogar eine virtuelle Inbetriebnahme.

Der Stammsitz von Visual Components ist in Espoo in Finnland; die Software wird weltweit in den unterschiedlichsten Branchen eingesetzt, vom Maschinenbau über die Automobilindustrie bis zur Verpackungsindustrie und Logistik. Da es unterschiedliche Ausbaustufen der Software gibt, ist Kauf oder Miete auch für kleinere Unternehmen erschwinglich. Und für Bildungseinrichtungen gibt es besonders attraktive Konditionen.

So kommen die Schränke in die Kartons

Das zu verpackende Material, also die Wände, Türen und Böden der Schränke ist auf Paletten gestapelt und wird über ein komplexes Fördersystem vollständig automatisiert den Roboterzellen von zwei Seiten her zugeführt. Die Palettenplätze sind links und rechts der zentral verlaufenden Verpackungslinie angeordnet. Die beiden Roboter entnehmen eine definierte Anzahl an Produkten und platzieren sie auf einem Ausrichttisch oberhalb der Kartons, von wo aus sie mit dem anderen Roboter abgenommen und in den aufgerichteten Karton eingesetzt werden.

Mit diesem Aufbau und zwei nebeneinander parallel befüllten Kartons kann die Anlage 20 Boxen pro Minute verpacken, vom kleinen Regal bis hin zum großen Schrank. Dabei kann eine Seite des Verpackungs-Moduls für das folgende Format vorbereitet werden, ohne den laufenden Verpackungsprozess auf der gegenüberliegende Seite zu unterbrechen. Formatwechsel sowie Folierung, Etikettierung und Abtransport der Restteile sind somit ohne Zeitdruck möglich.

Visual Components ermöglichte einen sehr hohen Automatisierungsgrad

Herr Krieger von Wächter Packautomatik berichtet, warum er dieses Projekt so herausragend findet:

„Unsere Verpackungsanlage erreicht eine auf dem Markt bisher nicht dagewesene Flexibilität und Automatisierung. Die Software von Visual Components vereinfachte die Machbarkeitsanalyse und beschleunigte die Modellierungsabläufe. Dank der Modellierung konnten wir zahlreiche Einstellungen direkt am digitalen Modell ausprobieren. Und quasi als Bonus konnten wir die Bediener bereits vor der Fertigstellung der realen Anlage schulen, was die Inbetriebnahme beschleunigt hat.“

Wladimir Krieger, Techniker Robotik, Wächter Packautomatik

Wegen der vorgegebenen Variantenvielfalt und dem hohen Durchsatz mit der entsprechend kurzen Taktzeit musste Wächter Packautomatik ein neuartiges Konzept für die Verpackungsmaschine entwickeln. Visual Components wurde dabei zunächst verwendet, um dem Kunden das neue Konzept zu vermitteln und zu erklären. Später, parallel zu den ersten Prototypen, konnte dank Visual Components mit sehr geringem Aufwand eine zuverlässige Planung von Materialfluss, Roboterbewegungen und Zykluszeiten durchgeführt werden.

Überzeugende Ergebnisse – für den Hersteller und seinen Kunden

Für Wächter Packautomatik, aber auch für den Kunden ist der digitale Zwilling mit Visual Components ein großer Gewinn, denn die einzelnen Prozesse und ihre Zusammenhänge können digital sehr einfach verdeutlicht und verständlich dargestellt werden. Mit wenigen Mausklicks kann das zu verpackende Produkt und die entsprechende Roboterzelle auf eine andere Variante umgestellt werden. Das spart viel Zeit beim Testen, Optimieren und Vorführen der einzelnen Verpackungsprozesse. Durch den digitalen Zwilling in Visual Components können Testzeiten deutlich verkürzt und wertvolle Ressourcen eingespart werden.

Herr Krieger von Wächter Packautomatik unterstreicht die Vorteile des digitalen Zwillings:

„Anders als bei bisherigen Entwicklungsprojekten mussten die Prozesse nicht länger an der physischen Anlage geklärt werden, sondern selbst die komplexesten Prozesse wurden zuverlässig und schnell digital dargestellt. Auch die Einstellungen für die unterschiedlichen Formate haben wir über Visual Components simuliert.“

Wladimir Krieger, Techniker Robotik, Wächter Packautomatik

Herr Krieger ist auch für die Kundenschulung vor Ort verantwortlich: „Ein weiterer Vorteil ist die Schulung des Bedienpersonals am digitalen Modell. Die Maschinenbediener kannten frühzeitig die Einstellmöglichkeiten der Anlage und konnten direkt starten. Das war dem Modell in Visual Components zu verdanken.“

Eine Lösung für die zunehmende Komplexität von Verpackungsanlagen

Wächter Packautomatik wird Visual Components auch weiterhin als wichtiges Tool in den Bereichen der Prozessplanung, -validierung und -visualisierung einsetzen. Wegen der wachsenden Anforderungen des Marktes werden Verpackungsanlagen in Zukunft noch komplexer werden. Mit Visual Components wird es deutlich einfacher, diese Komplexität in der Entwicklung abzubilden und im Vertrieb zu präsentieren.

Über Wächter Packautomatik:

Wächter Packautomatik stellt in Bad Wünnenberg-Haaren Verpackungsmaschinen für die Lebensmittel-, Fußboden-, Möbelbranche und zahlreiche Speziallösungen her, welche anschließend beim Kunden zum Einsatz kommen.

Herr Krieger ist bei Wächter Packautomatik in der Automatisierungsabteilung tätig und kümmert sich neben der softwaretechnischen Inbetriebnahme und Optimierung von Maschinen und Robotern auch um die Kundenschulung. Darüber hinaus unterstützt er intern bei Angeboten, Machbarkeitsstudien und der Projektierung von Robotersystemen.

Über Visual Components:

Visual Components ist eine führende Lösung für die 3D-Fabrikplanung und -simulation, mit einer Bibliothek von vorgefertigten Fabrikkomponenten. Digitale Zwillinge – von einzelnen Produktionszellen bis zu kompletten Fabriken – ermöglichen die Planung und Optimierung der Produktion.

Die Software aus Finnland wird weltweit in den unterschiedlichsten Branchen eingesetzt, vom Maschinenbau über die Automobilindustrie bis zur Verpackungsindustrie und Logistik.

Want to learn more about the benefits of our solutions for your business? Contact us today!

Zum Weiterlesen

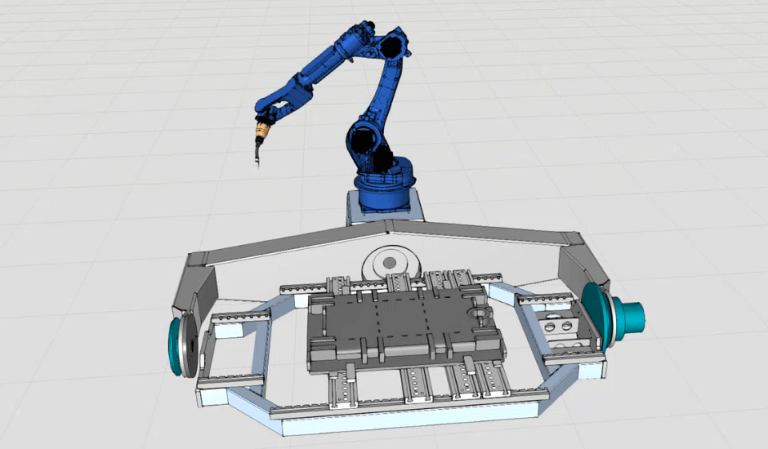

Komplexe Schweißarbeiten in ihrer gesamten Bandbreite und Detailtiefe meistern: Wie Bunorm Maschinenbau die Qualität und Effizienz mit Visual Components OLP gesteigert hat

Bunorm Maschinenbau, ein Spezialanbieter in der Maschinenindustrie, ist bestrebt, seine Infrastruktur auf einem hohen Niveau zu modernisieren und flexibel zu gestalten. Mit ihren weitreichenden Möglichkeiten steht die Steigerung der Produktionseffizienz...

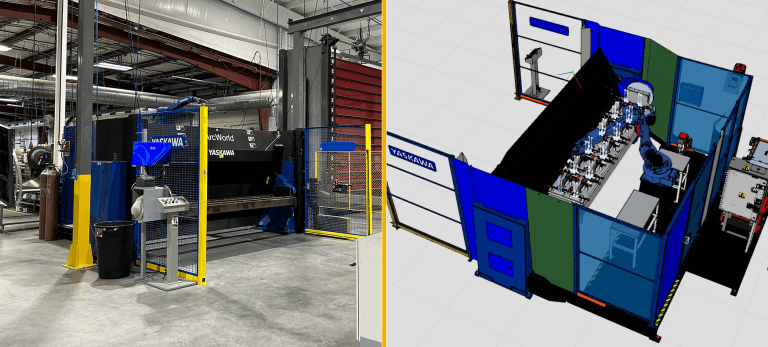

BENTELER Anwenderbericht: Die Entwicklung der Fertigungstechnik von morgen

Gemeinsam mit BENTELER Automobiltechnik setzt das Karlsruher Institut für Technologie moderne Fabrikplanungssoftware von Visual Components ein, um innovative Produktionstechnologien zu entwickeln.

Die Zukunft schweißen: Verschmelzung von Tradition und Robotik OLP

Berlin Gardens, ein Hersteller von hochwertigen Outdoor-Möbeln, stand vor der Herausforderung, Schweißroboter manuell zu programmieren, zumal die Produktnachfrage stieg. Durch die Einführung von Visual Components Robotics OLP (ehemals Delfoi) konnte...