Batteriefertigung in Deutschland: Fertigungsplanung Hand in Hand mit der Produktentwicklung

Um Strom aus Photovoltaik und Windenergie besser nutzen zu können, muss mehr Energie für dunkle und windarme Zeiten gespeichert werden.

Für diese Herausforderung zeichnen sich innovative Lösungen ab: Die Firma JenaBatteries GmbH entwickelt Redox-Flow-Batterien; mit diesen Großspeichern können Schwankungen bei der Erzeugung erneuerbarer Energie ausgeglichen werden. Ein wichtiger Vorteil: Die Flussbatterien sind metallfrei und benötigen weder Lithium, Mangan noch Kobalt. Sie speichern grüne, saubere Energie ohne Raubbau an der Natur und menschenunwürdige Arbeitsbedingungen. Flussbatterien von JenaBatteries bieten industriellen Großkunden ab 100 MWh eine brandsichere und skalierbare Speicherlösung und leisten dadurch einen nachhaltigen Beitrag im Kampf gegen den Klimawandel.

Automatisierte Produktion von Batteriezellen

Um ein solch innovatives Produkt schnell und erfolgreich auf den Markt zu bringen, müssen Produktentwicklung und Fertigungsplanung Hand in Hand gehen. JenaBatteries suchte nach Expertise auf dem Gebiet der Fertigung und ließ sich von der ECOSPHERE Intralogistics GmbH beraten, die Unternehmen bei der Planung von Produktion, Intralogistik und Automatisierung unterstützt.

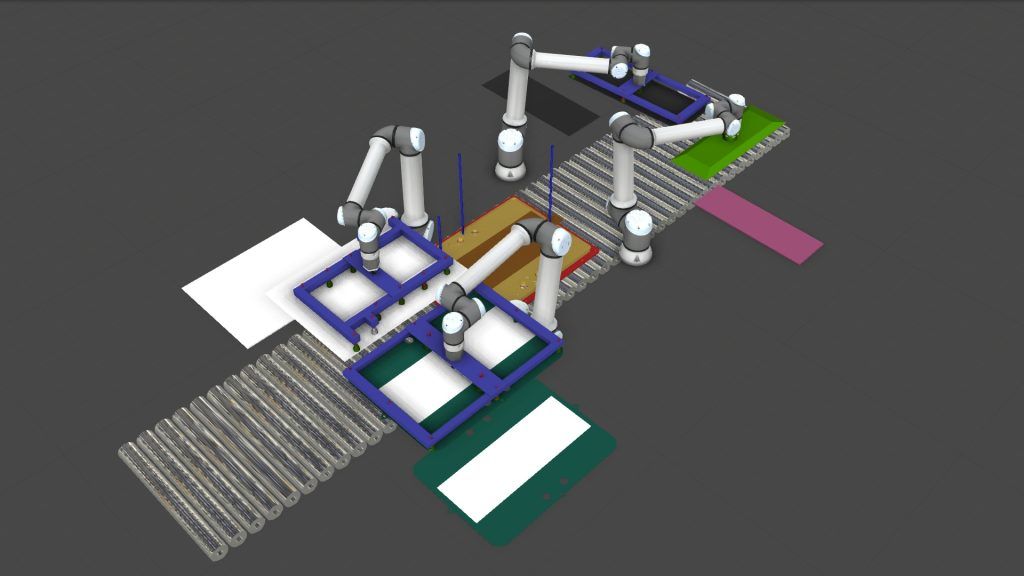

JenaBatteries wollte eine automatisierte Produktion für eine der Kernkomponenten der Redox-Flow-Batterien aufbauen – den Zellstapel. Dieser sog. „Stack“ besteht aus verschiedenen, aufeinander gestapelten Materialien; insgesamt müssen für jede Zelle über 300 Einzelteile aufeinander gestapelt und im Anschluss miteinander verpresst werden.

Wie kann die Produktion optimiert werden?

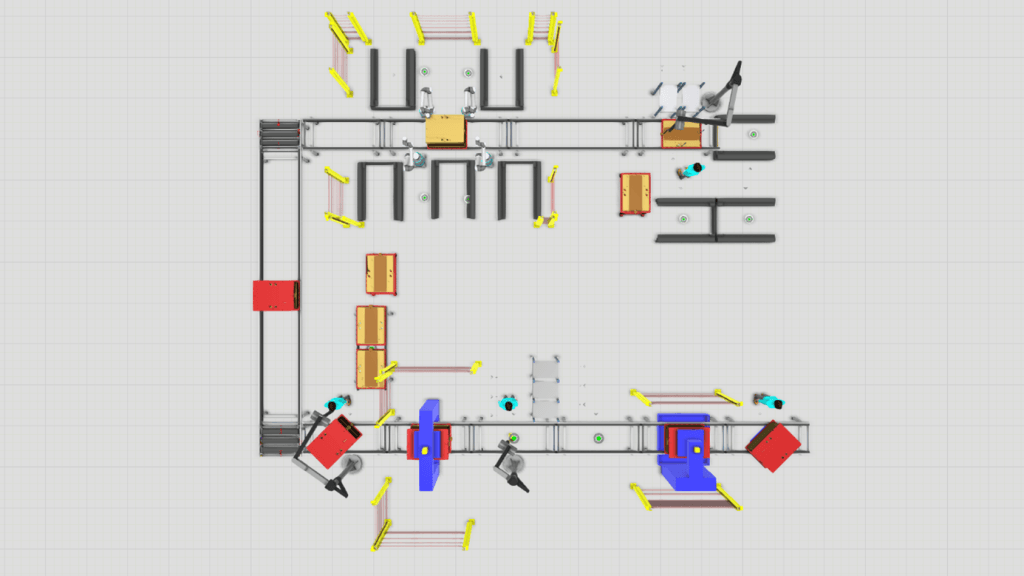

Zu Beginn des Beratungsprojekts werden mehrere Lösungsansätze für Produktion und Montage entwickelt. Dabei mussten neben der technischen Machbarkeit und den Kosten zahlreiche weitere Fragen beantwortet werden: Wie hoch ist der Platzbedarf für die Produktion? Wie werden die Maschinen optimal angeordnet? Wie ist der Materialfluss in der Produktion? Wie groß ist die Reichweite der Roboter? Wie kann die Taktzeit gesenkt werden, um die geforderte Stückzahl zu erzielen? Wie kann die Produktion möglichst nachhaltig gestaltet werden? Und wie kann die Fertigung zu einem späteren Zeitpunkt skaliert werden, um einer hoffentlich wachsenden Nachfrage gerecht zu werden?

Auslegung von Produktionsanlagen mit Visual Components

Alle diese Fragen können am besten mit einem Fabrikmodell beantwortet werden. ECOSPHERE Intralogistics hat sich hier für den Einsatz der Fabriksimulationssoftware von Visual Components entschieden. Mit Visual Components kann das Unternehmen virtuelle Modelle von kompletten Produktionsanlagen aufbauen. So können alle Fragen wie Platzbedarf, Maschinenanordnung, Materialfluss, Zwischenlager, Taktzeiten, Stückzahlen usw. am Bildschirm beantwortet werden.

Alexander Schiffer, Geschäftsführer von ECOSPHERE Intralogistics, berichtet von seinen Erfahrungen: „Es gibt kaum noch ein Meeting, in dem ich Visual Components nicht geöffnet habe. Ob ich mit Neukunden gemeinsam eine erste Idee skizziere, oder ob ich mit einem Kunden ein bestehendes System simuliere und optimiere – Visual Components hilft mir, ein gemeinsames Verständnis zu schaffen.“

Mitgeliefert – eine umfangreiche Bibliothek von Fabrikkomponenten

Visual Components ist eine der weltweit führenden Lösungen für die 3D-Fabrikplanung und -simulation. Mit der Software können Produktionsanlagen mithilfe einer Bibliothek von mitgelieferten, vorgefertigten Fabrikkomponenten entworfen, geplant und simuliert werden. Man kann „digitale Zwillinge“ erstellen – von einzelnen Produktionszellen bis zu kompletten Fabriken; ein solcher digitaler Zwilling ermöglicht die Planung und Optimierung der Produktion und sogar eine virtuelle Inbetriebnahme.

Der Stammsitz von Visual Components ist in Finnland, aber die Software wird weltweit in den unterschiedlichsten Branchen eingesetzt, vom Maschinenbau über die Automobilindustrie bis zur Verpackungsindustrie und Logistik. Da es unterschiedliche Ausbaustufen der Software gibt, ist Kauf oder Miete auch für kleinere Unternehmen erschwinglich.

Simulation und Programmierung von Robotern

Für die Produktion der Batteriezellen ist eine manuelle Vormontagestation vorgesehen, in der ein Mitarbeiter unter anderem mit einem Hebebalg schwere Bauteile auf einen Werkstückträgerwagen legt; danach werden erste Montagetätigkeiten vorgenommen. Anschließend wird der Wagen in eine automatisierte Station gefahren. Das geschieht im ersten Schritt von einem Mitarbeiter; in Zukunft wird das ein mobiler Roboter übernehmen. In der automatisierten Montagestation führen dann mehrere Roboter die Montage der über 300 Bauteile für den Batterie-Stack durch. Danach geht der Stack in eine Pressvorrichtung und kommt dann weiter zur Qualitätskontrolle und Endmontage.

In der von Visual Components mitgelieferten Roboter-Bibliothek sind alle wichtigen Attribute hinterlegt, z. B. die Bewegungsparameter der Roboter von namhaften Herstellern wie KUKA, Universal Robots und Stäubli. Die Geometriedaten der zu montierenden Bauteile können direkt aus dem CAD-System in das 3D-Fabrikmodell von Visual Components übernommen werden. So können am virtuellen Modell sehr einfach Analysen zur Reichweite von Robotern und zur Vermeidung von Kollisionen vorgenommen werden.

Auch exakte Zeit- und Bewegungssimulationen können durchgeführt werden. So kann man Nebenzeiten verringern, Taktzeiten minimieren und die gesamte Anlage optimieren. Auch die Programmierung der Roboter kann mit Visual Components vorgenommen werden, so dass man bei Änderungen an Produkten oder Prozessen die Anlage nicht zur Programmierung stilllegen muss.

Mit dem Fabrikmodell flexibel auf Herausforderungen reagieren

Für Alexander Schiffer von ECOSPHERE Intralogistics war es wichtig, dass das Fabrikmodell von Visual Components einfach an die sich schnell ändernden Anforderungen angepasst werden konnte: „Dieses Projekt war kein klassisches Maschinenbauprojekt, in dem es ein Pflichten- und Lastenheft gibt, sondern eine dynamische Umgebung, bei der sich die Rahmenbedingungen fast wöchentlich geändert haben. Die Flexibilität des Fabrikmodells von Visual Components ermöglichte eine agile und flexible Zusammenarbeit zwischen JenaBatteries und ECOSPHERE.“

Da sich die Batteriezelle damals noch in Entwicklung befand, musste eine Anlage geplant werden, die sich flexibel an Bauteile und Prozesse anpassen lässt: „Wir haben sämtliche Kernkomponenten der Maschine so modular und flexibel wie möglich gehalten. Wir hatten ein optimales Bild der fertigen Anlage vor Augen und entwickelten auch schon früh Komponenten, wie zum Beispiel die Werkstückträgerwagen, die zu Beginn von Hand verfahren werden können, aber jetzt schon für eine spätere Automatisierung vorbereitet sind.“

Fabriksimulation kann viel Geld einsparen

Das Fabrikmodell von Visual Components lieferte auch sehr informative Bilder für das Management. Philipp Hammans, CEO von JenaBatteries GmbH, blickt zurück: „Die Visualisierungen durch Visual Components haben uns enorm bei der strategischen Planung geholfen – insbesondere, weil ich schnell überblicken konnte, wie der aktuelle Stand der Automatisierung ist. Gerade in unserer Skalierungsphase machen es solche Tools viel einfacher, fundierte Entscheidungen zu treffen.“

Alexander Schiffer: „Außerdem konnte JenaBatteries dank der detaillierten Berechnung und Simulation mit Visual Components seine zukünftige Investition genauer quantifizieren. Beispielsweise konnte er den Flächenbedarf für die Produktionshalle ermitteln. Das ermöglichte es JenaBatteries, frühzeitig nach einer passenden Immobilie zu suchen; das kann in der heutigen Zeit mit den aktuellen Preissteigerungen eine Menge Geld sparen.“

Großzügige Unterstützung für Start-up-Unternehmen

ECOSPHERE® Intralogistics GmbH hat von einem neuen Angebot von Visual Components profitiert, das sich ganz speziell an Start-up-Unternehmen wendet. Junge Unternehmen können bis zu drei vollwertige Lizenzen von Visual Components zu sehr attraktiven Konditionen erwerben. Der Einstieg wird erleichtert durch geringe Investitionskosten während der Startphase des jungen Unternehmens. Am Ende des 3-jährigen Programms können die Lizenzen in eine permanente Nutzung überführt werden. Das Start-up-Angebot von Visual Components ermöglicht es auch jungen, kleinen Unternehmen, Fertigungsprozesse mit professionellen Software-Tools zu optimieren.

Alexander Schiffer ist dankbar für diese Möglichkeit: „Davon profitieren auch unsere Kunden. Denn neben der Nutzung als Tool für Planung und Vertrieb wollen wir in Zukunft auch Fabriksimulation für komplexe Produktionsanlagen als Dienstleistung anbieten. Wer also einen Partner sucht, der solche Simulationen durchführt, kann gerne auf uns zukommen.“

Zum Weiterlesen

Just-in-time und just-in-sequence liefern – dank Güdel und Visual Components

In dieser Fallstudie zeigen wir Ihnen, wie Güdel, einer der weltweit führenden Anbieter von Automations-, Linear- und Antriebstechnik, Visual Components nutzte, um eine Automatisierungslösung für die Sortierung, Lagerung und Palettierung...