Wie plant man das Layout einer Produktionsanlage oder Fabrik? (mit Videobeispielen)

Unsere Experten bei Visual Components erörtern, wie das Layout einer Produktionsanlage anhand eines Simulationsfalls geplant und gestaltet werden kann. Wir betrachten die Vorteile, den Prozess und die Notwendigkeit eines hochwertigen Anlagenlayouts in Ihrer Unternehmensorganisation.

Bei Planung und Betrieb von Produktionsanlagen und Fabriken gibt es viel zu beachten. Als Verantwortlicher für Planung und Produktion wollen Sie wahrscheinlich die Fertigungsprozesse beschleunigen, die Produktion erhöhen und die Kosten senken. Wussten Sie, dass es ein Tool zur Optimierung des Anlagenlayouts gibt, mit dem Sie alle drei Ziele erreichen können?

Oftmals finden Planung und Layout von Produktionsanlagen wenig Beachtung, obwohl sie ein großes Sparpotenzial bieten.

In diesem Beitrag erläutern wir, was unter einem Anlagenlayout zu verstehen ist und welche Vorteile es bietet. Und wir zeigen in einem ausführlichen Beispiel die einzelnen Schritte beim Erstellen eines Anlagenlayouts.

Folgende Themen werden behandelt:

- Was versteht man unter einem Anlagenlayout?

- Was ist ein schlankes Fabriklayout?

- Wodurch zeinchnet sich ein gutes Anlagenlayout aus?

- Die Vorteile eines Anlagen- und Fabriklayouts

- Beispiele für Anlagenlayouts

- Schrittweise Erstelung eines Anlagenlayouts, mit Fallbeispiel

- Fallstudie: Layout für eine Anlage für die Reifenmontageanlage

Was versteht man unter einem Anlagenlayout?

Die Definition eines Anlagenlayouts ist einfach: Es handelt sich um eine Zeichnung, welche Fabrikgebäude, Maschinen und alle wichtigen Bestandteile der Produktionsanlage darstellt. Solche Zeichnungen werden meist mit 2D-CAD-Software erstellt, aber zunehmend werden 3D-Modelle verwendet, weil diese deutliche Vorteile gegenüber reinen 2D-Zeichnungen besitzen.

Für das Layout zeichnet der Konstrukteur anhand der Maße Ihrer Gebäude, Maschinen und Anlagen ein maßstabsgetreues Modell Ihrer Produktionsanlage. Schließlich ist ein Layout ohne Berücksichtigung der tatsächlichen Maße wenig hilfreich.

Bei einem 3D-Modell erstellt der Konstrukteur ein Layout, bei dem der Betrachter verschiedene Perspektiven einnehmen, die Maschinen in Betrieb sehen und den Produktionsprozess am Bildschirm beobachten kann. Da das Modell maßstabsgetreu ist, kann man die exakten Abstände zwischen den Maschinen, die Breite der Gehwege usw. direkt aus dem Modell abgreifen.

Sie müssen also nicht die Maschinen probeweise platzieren, um zu prüfen, ob ausreichend Platz vorhanden ist. Vielmehr wird alles auf dem Bildschirm dargestellt, was den großen Vorteil besitzt, dass der Konstrukteur das Layout jederzeit ändern kann.

Mit einem solchen Layout können viele Details untersucht werden:

- Weg des Produkts durch die Anlage

- Anordnung von Maschinen und Anlagen

- Grundriss der Gebäude

- Abstände zwischen den einzelnen Maschinen

- Visualisierung des Fertigungsprozesses

Was ist ein schlankes Fabriklayout?

Der nächste Schritt besteht aus der Optimierung des Layouts. In einem schlanken Fabriklayout verwirklicht der Fabrikplaner die Prinzipien des Lean Manufacturing.

Ein wichtiger Grundsatz dabei ist die Definition von Bereichen für verschiedene Produktionsschritte. Wenn Ihr Produktionsprozess mehrere Schritte umfasst, z. B. Schneiden, Sortieren und Verpacken eines Produkts, dann wird die Produktion in verschiedene Bereiche unterteilt.

Das Schneiden erfolgt in einer Zone, das Sortieren in einer anderen und das Verpacken in einer dritten. So werden auch die erforderlichen Maschinen und das Personal gebündelt, was die Produktion beschleunigt.

Eine solche Anordnung der Bereiche ist insofern vorteilhaft, weil Material und Personal kürzere Wege zurücklegen müssen, die Maschinen kompakter angeordnet sind und die Produktion optimiert wird. Es gibt viele weitere Prinzipien für Lean Production (schlanke Produktion), aber der Kürze halber lassen wir es dabei bewenden.

Wodurch zeichnet sich ein gutes Anlagenlayout aus?

Ob ein Anlagenlayout gut ist oder nicht, hängt allein von Ihren Anforderungen und Produktionsabläufen ab. Aber ganz allgemein gibt es bestimmte Dinge, auf die Sie achten sollten:

- Effektive Flächennutzung: Die verfügbare Fläche kann einer der begrenzenden Faktoren in Ihrem Betrieb sein. Sie können zusätzlichen Raum nicht einfach erfinden und müssen daher mit dem vorhandenen Platz kreativ umgehen. Ein gutes Anlagenlayout nutzt jeden Quadratmeter der Betriebsfläche effektiv aus.

- Gute Zugänglichkeit: Zwischen den Maschinen und Anlagen muss genügend Platz sein, damit die gesamte Betriebsfläche leicht zugänglich ist. Zum Beispiel müssen Fördergeräte wie Gabelstapler für sich und das Produkt, das sie transportieren, ausreichend Platz haben.

- Flexibilität für künftiges Wachstum: Das Layout darf Ihren Betrieb nicht einschränken. Für viele Produktionsbetriebe ist es von Vorteil, wenn sie ein zukünftiges Wachstum von 20 bis 40 % einplanen. Das bedeutet nicht, dass Sie genau vorhersagen müssen, wie viel Sie in einem Jahrzehnt wachsen werden, aber Sie sollten künftiges Wachstum bedenken.

- Berücksichtigung Ihrer Abläufe: Das Layout muss auf Ihren Betrieb zugeschnitten sein. Es gibt keine Standardlösung, die genau zu den Anforderungen Ihres Unternehmens passt – das gilt insbesondere für Ihr Fabriklayout. Ein Anlagenlayout ist dann gut, wenn es den individuellen Anforderungen Ihres Unternehmens entspricht.

Einfach ausgedrückt, ein gutes Anlagenlayout hilft Ihnen, die Ziele Ihres Betriebs zu erreichen, indem alle möglichen Parameter optimiert werden.

Die Vorteile eines Anlagen- und Fabriklayouts

Warum verwenden Fabrikplaner und Konstrukteure Zeit darauf, ein Anlagenlayout zu erstellen? Der Grund ist einfach – ein solches Layout bietet zahlreiche Vorteile. Wir wollen kurz auf einige der wichtigsten Gründe eingehen, warum sich viele Fabrikplaner für ein Anlagenlayout für ihr Unternehmen entscheiden.

Verkürzung der Zykluszeit

Der Begriff Zyklus- oder auch Taktzeit wird oft verwendet, um zu beschreiben, wie lange ein Unternehmen braucht, um ein Produkt herzustellen. Die Zykluszeit ist die Summe der Zeiten für alle Prozessschritte, die zur Herstellung eines Endprodukts erforderlich sind.

Bei einem guten Anlagenlayout ist alles auf den Betrieb ausgerichtet. InfolgeBei einem guten Anlagenlayout ist alles auf einen optimalen Betrieb ausgerichtet. Infolgedessen profitieren diese Unternehmen von einer kürzeren Zykluszeit.

Höhere Produktionsgeschwindigkeit

Wenn die Geschwindigkeit in jedem Schritt des Prozesses optimiert wird, führt dies im gesamten Betrieb zu einer Beschleunigung der Produktion. Der Grund dafür liegt in der Entscheidung, den Betrieb in verschiedene Bereiche zu unterteilen.

So müssen Ihre Mitarbeiter nicht mehr quer durch das ganze Lager laufen, um ein Teil zu holen oder eine andere Aufgabe zu erledigen. Vielmehr wird alles zentralisiert. Vereinfacht gesagt ist es so, als würden Sie in Ihrer Küche das Schneidebrett direkt neben den Messern aufbewahren.

Maximale Nutzung der verfügbaren Fläche

Je nach Standort sind die Grundstückskosten womöglich Ihr größter Kostenblock bei Planung und Bau einer Fabrik. Daher ist es sinnvoll, die verfügbare Fläche maximal auszunutzen.

Mit einem Layout Ihrer Produktionsanlage können Sie die Maschinen auf dem Bildschirm einfach verschieben und so Ihre verfügbare Fläche optimal ausnutzenchkeit, die Ausrüstung auf dem Papier zu verschieben und so Ihre Quadratmeterzahl zu maximieren.

Der Planer kann z. B. Maschinen umstellen, drehen und neu ausrichten, um zu untersuchen, welche Variante für die Produktion am sinnvollsten ist. Am Bildschirm lässt sich dies viel schneller und kostengünstiger bewerkstelligen, als wenn man echte Maschinen umstellen und eine neue Anordnung testen würde.

Visualisierung und Optimierung Ihres Produktionsprozesses

Wenn alle Aspekte Ihrer Anlage im Layout berücksichtigt wurden, können Sie erkennen, ob und wie sich die Produktionsabläufe optimieren lassen. Vielleicht können Sie Zeit und Geld sparen, indem Sie einen Schritt Ihres Prozesses in einen anderen Abschnitt der Produktion verlegen.

Dies hängt natürlich in hohem Maße von Ihrem Betrieb ab. Aber in unserer Beratungstätigkeit haben wir es schon erlebt: Ein Unternehmen glaubt, dass sein Betrieb optimiert ist; dann fertigt es ein Anlagenlayout an und stellt Defizite fest, die es bisher übersehen hatte.

Kostensenkung und Gewinnmaximierung

Wenn Sie all diese Faktoren kombinieren, profitieren Sie von einem großen Vorteil: Sie können die Kosten senken und dementsprechend die Gewinne erhöhen. Das ist letztlich der wichtigste Grund, warum sich viele Unternehmen für die Erstellung eines Anlagen- bzw. Fabriklayouts entscheiden.

Sie sparen Zeit, Sie optimieren die Flächennutzung und Sie können jedes Jahr Ihren Durchsatz in der Produktion erhöhen. Das sollte die Profitabilität Ihres Betriebs jedes Jahr deutlich verbessern.

Beispiele für Anlagenlayouts

Zur Veranschaulichung des Konzepts wollen wir ein Beispiel betrachten. Unser Visual Components-Team hat die Gestaltung für ein Unternehmen namens Midea geleitet.

Fallstudie Midea

Hier sehen Sie eine Fallstudie zu Midea, einem unserer Kunden. Das Unternehmen ist der weltweit größte Hersteller von Haushaltsgeräten. Vor dem Bau einer neuen High-End-Produktionslinie entschied sich das Unternehmen, ein Anlagenlayout zu erstellen und eine Fabriksimulation durchzuführen.

Bei der Simulation wurden die tatsächlichen Abmessungen und Leistungsdaten der verschiedenen Maschinen berücksichtigt. Um zu verstehen, wie die Produktion funktioniert, welche Faktoren zu berücksichtigen sind und welche Abläufe geplant sind, hat das Team von Visual Components eng mit dem Kunden zusammengearbeitet.

Es wurden mehrere Layoutversionen untersucht; schließlich wurde eine Anordnung der Maschinen und Anlagen gefunden, die nach Meinung aller Beteiligten das Optimum darstellte. Im Ergebnis konnten zahlreiche Einsparungen im Betrieb realisiert werden:

- Die benötigte Fläche wurde um 10 % reduziert

- Die Produktionskapazität wurde um 10 % erhöht

- Die Fehlerhäufigkeit bei den Produkten wurde um das 10-fache reduziert

- Die Inbetriebnahme der Fabrik wurde um 20 % beschleunigt

- Gesamtkosteneinsparung des Projekts: 879.000 US-Dollar, etwa 15 %

- Langfristige Senkung der Arbeitskosten, Steigerung der betrieblichen Effizienz und entsprechende Gewinnsteigerung

Dieses Projekt zeigt, wie wichtig ein Anlagenlayout für eine schlanke Produktion ist. Man davon ausgehen, dass die Gewinne des Unternehmens jedes Jahr steigen werden. Es handelt sich also nicht nur um kurzfristige Kosteneinsparungen; der Betrieb wird auch in Zukunft von dem zu Beginn durchgeführten Anlagenlayout profitieren.

Schrittweise Erstellung eines Anlagenlayouts, mit Fallbeispiel

Wollen Sie wissen, welche Schritte beim Erstellen eines Anlagen- oder Fabriklayouts durchgeführt werden? Im Folgenden sind die einzelnen Arbeitsschritte aufgeführt, die unsere Kunden normalerweise durchführen – ein typischer Arbeitsablauf für die Planung und Gestaltung eines Anlagenlayouts:

1. Erfassung der Anforderungen des Unternehmens

Am Anfang müssen die Anforderungen des Unternehmens verstanden werden. Bevor ein Anlagenlayout erstellt werden kann, muss man sich umfassend über den Betrieb informieren.

Dazu dienen Gespräche über grundlegende Aspekte wie verfügbarer Platz, geplante Maschinen, vorgesehene Arbeitsabläufe und mehr.

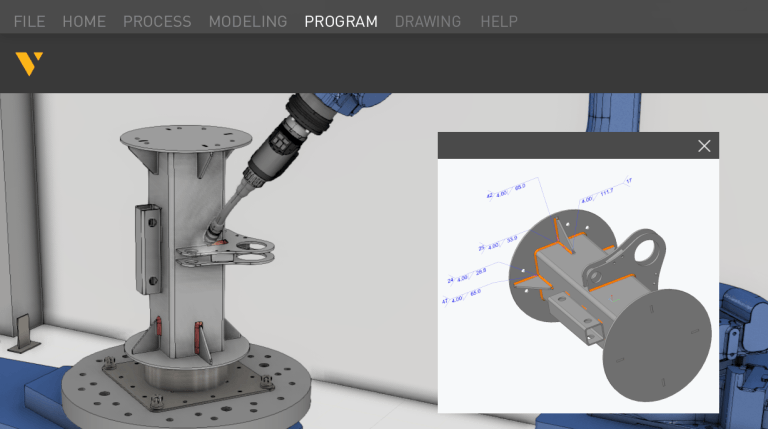

Unser Kunde Firac erhielt zum Beispiel eine Anfrage von seinem Kunden – die Automatisierung eines bisher manuell durchgeführten Schraubvorgangs. Hier können Sie den Erfahrungsbericht lesen

2. Planung des Produktionssystemss eines Fertigungssystems

Jetzt kann mit der Planung begonnen werden. Verschiedene Unternehmen entscheiden sich bei diesem Schritt für unterschiedliche Vorgehensweisen.

Manche Unternehmen erstellen nur ein 2D-Layout ohne Simulation. Andere verwenden ein 3D-Layout, das zeigt, wie die Maschinen arbeiten und wie das Produkt den Produktionsprozess durchläuft.

Bei Visual Components verwenden wir normalerweise ein 2D-Layout für das Gebäude und fügen ein statisches 3D-Layout der Maschinen und Anlagen hinzu. Diese Kombination gewährleistet die Maßgenauigkeit, die für ein Anlagenlayout von größter Bedeutung ist.

3. Hinzufügen der Maschinen

Nun ist es an der Zeit, die Maschinen auszuwählen und hinzuzufügen. Sie werden direkt in unser statisches 3D-Layout übernommen und können bei Bedarf später leicht geändert werden.

In diesem Schritt werden die Abmessungen der Maschinen, ihre Kinematik und weitere Parameter eingegeben. So wird sichergestellt, dass das Modell die Anlage präzise und korrekt repräsentiert.

Wie Sie vielleicht schon in unserer Midea-Fallstudie gesehen haben, wird in unserem Fabrikmodell die Funktion der Maschinen und Anlagen simuliert. So kann das Unternehmen sein Fabriklayout bestmöglich betrachten und untersuchen.

Um den Kunden Zeit bei der Auswahl und Definition der Maschinen zu sparen, bieten wir vorgefertigte Fabrikkomponenten an. Der Visual Components eCatalog enthält eine Bibliothek virtueller Modelle von Robotern, Maschinen und Vorrichtungen von Dutzenden führender Hersteller aus dem Bereich der Industrieautomation. Genauer gesagt: Sie finden dort über 1.500 vordefinierte und sofort einsetzbare Roboter von über 60 Herstellern.

4. Erstellung des Layouts

Sobald die Maschinen und weitere Fabrikkomponenten platziert sind, kann der Konstrukteur mit dem Verschieben von Komponenten beginnen. Dies ist Teil der Optimierung, bei der die einzelnen Elemente so lange verschoben werden, bis sie perfekt angeordnet sind.

Zu diesem Zeitpunkt befinden sich das Gebäude und die Maschinen bereits im Computermodell, daher ist dieser Schritt eher ein „Drag & Drop“-Vorgang. Der Konstrukteur verschiebt die Maschinen am Bildschirm, ändert ihre Ausrichtung und findet so den optimalen Platz für die einzelnen Komponenten. Springen Sie zur Zeitmarke 2:34-5:50 im folgenden Video, um zu sehen, wie das funktioniert.

5. Definition der Abläufe

In Schritt 5 beginnen wir mit der Optimierung des Produktionsablaufs. Dieser Schritt umfasst drei wesentliche Teile:

- Auswahl der Produkte

- Festlegung der Prozesse

- Bestimmung des Prozessablaufs

Zwischen diesen Schritten gibt es einige Überschneidungen. Es geht vor allem um die Optimierung des Layouts Überschneidungen. Hier geht es jedoch vor allem um die Optimierung des gesamten Layouts.

Dies kann dazu führen, dass die Platzierung der Maschinen, die Anordnung der Lager und die Transportwege nochmals angepasst werden, um den Gesamtprozess zu optimieren.

Im Ergebnis wird der Produktionsablauf festgelegt, also der Weg, den das Produkt nimmt, vom Rohmaterial bis zum Versand. Springen Sie zur Zeitmarke 6:43-9:22 im gleichen Video, um zu sehen, wie das funktioniert.

6. Simulation

Nachdem all diese Parameter festgelegt wurden, kann eine Simulation erstellt werden. Die Simulation zeigt das Produkt und seinen Weg durch die Anlage.

Mit der Simulation können Sie ein 3D-Video generieren, mit dem Sie Ihre Anlage aus verschiedensten Perspektiven betrachten können. Sie sehen, wie die Maschinen arbeiten, und verfolgen den Weg des Produkts durch die Anlage. Das bereits erwähnte Video von Midea ist ein gutes Beispiel für eine solche Simulation.

DDamit sind wir aber noch nicht am Ende. Denn eine Simulation ermöglicht es auch, Flaschenhälse im Ablauf zu finden. Das sind Stellen, an denen der Ablauf im Betrieb ausgebremst wird und der Durchsatz leidet.

Wenn man einen solchen Engpass entdeckt, muss dieser eliminiert werden. Es kann sein, dass bereits die Beseitigung eines einzigen Flaschenhalses zu einer enormen Steigerung des Durchsatzes in der gesamten Produktion führt.

Ein wesentlicher Teil der Lösung von Visual Components ist die Analyse des Anlagenlayouts. Das hilft dabei, solche Engpässe zu erkennen und zu eliminieren – ein wichtiger Vorteil des computergestützten Anlagen- und Fabriklayouts.

7. Anpassung und Validierung der Änderungen

In der letzten Phase werden weitere Änderungen vorgenommen, um das Layout zu verbessern. Dabei werden Zielvorgaben untersucht, wie z. B. der Flächenbedarf, die Zykluszeiten und die Behandlung von Produktfehlern.

Diese Veränderungen führen zu höheren Geschwindigkeiten und geringeren Kosten in der Produktion, und somit zu höherem Gewinn für Ihr Unternehmen.

Ein solches Layout sollte bereits vor dem Beginn der Bauplanung erstellt werden, damit Sie auch bei den Baukosten sparen können.

Visual Components ist stets daran interessiert, wertvolles Feedback von seinen Kunden aus der Validierungsphase zu erhalten.

Fallstudie: Layout für eine Anlage für die Reifenmontageanlage

Einführung

Hier wird ein Anwendungsfall beschrieben, bei dem die Aufgabe darin bestand, ein Fertigungs- und Lagersystem mit definierten Produktions- und Layoutzielen zu entwerfen, zu simulieren, zu analysieren und zu optimieren.

Es handelt sich um eine Reifenmontage plus Lagereinrichtung, in der eine bestimmte Anzahl von Reifen auf Felgen aufgezogen wird, bevor sie einer nachgelagerten Montagelinie zugeführt werden. Wir können davon ausgehen, dass es sich bei der nachgelagerten Anlage um ein Automobilwerk handelt.

Produkte und Produktvarianten

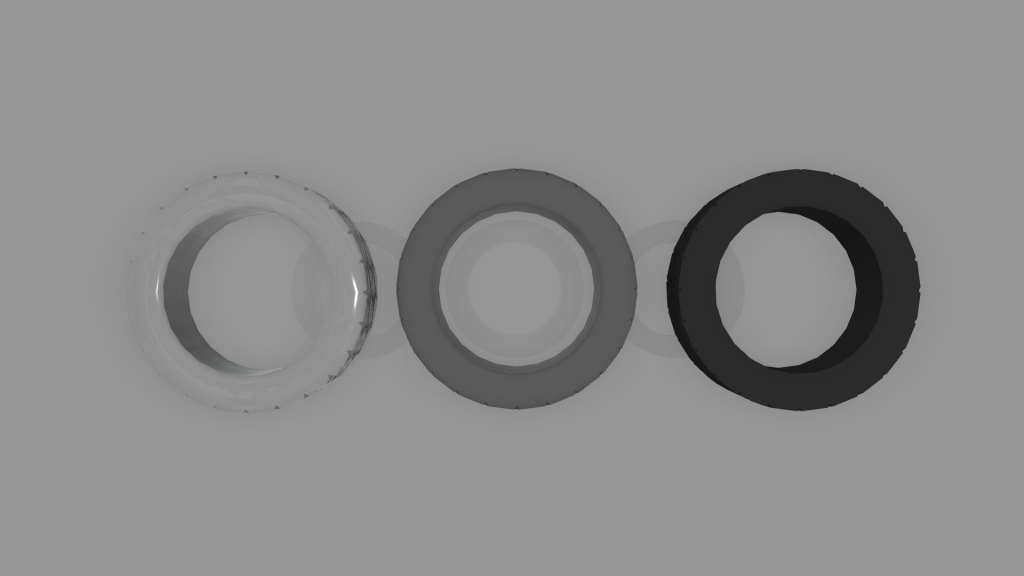

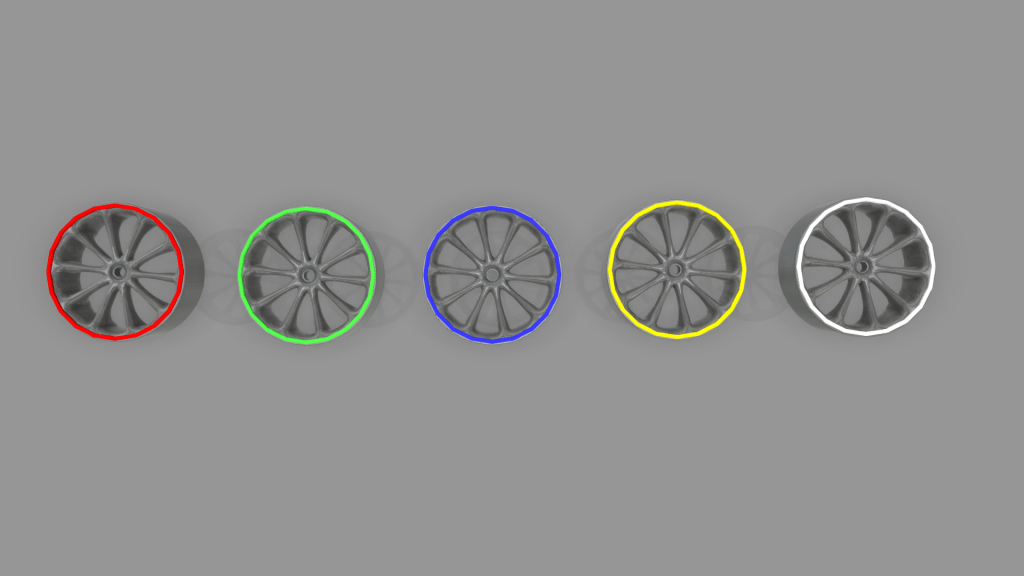

Das Produkt waren also fertig montierte Reifen; es gab jedoch einige Produktvarianten.

Zunächst einmal gab es drei Reifentypen, hier dargestellt durch drei verschiedene Materialien.

Dann gab es fünf Reifengrößen für jeden Reifentyp. Diese Größen werden durch unterschiedliche Farben der Felgen dargestellt.

Unter Berücksichtigung aller Produktvarianten müssen wir also ein System für 15 verschiedene Reifen entwickeln.

Produktionsziele

Nachdem wir Klarheit bezüglich der Produkte und Produktvarianten geschaffen hatten, wurden im nächsten Schritt die vorgegebenen Ziele bewertet. Hier ist die Liste der Produktionsziele, die vorgegeben waren.

- Der Kunde benötigte eine Anlage, mit der all diese Reifen in Chargen von jeweils 4 Stück verarbeitet werden konnten.

- Gemäß der Anforderung der nachgelagerten Montage musste das Reifenwerk 720 Reifen pro Stunde liefern, unabhängig von der Lagerkapazität. Das Hauptziel bestand darin, ein funktionierendes System zu haben, das die nachgelagerte Montage ununterbrochen versorgt, unabhängig davon, wie viele fertig montierte Reifen gelagert werden können.

- Da jede Charge vier 4 Stück enthält, bedeuteten 720 Reifen pro Stunde, dass 3 Reifensätze pro Minute geliefert werden mussten.

Layout-Ziele

Neben den Produktionszielen gab es auch mehrere Layout-Ziele.

- Es muss genügend Puffer vorhanden sein, um mögliche Ausfälle einzelner Maschinen auszugleichen.

- Es muss genügend Lagerplatz vorhanden sein, um Reifen für eine fünfstündige Produktion zu lagern, d. h. 900 Sätze in fünf Stunden. Zudem müssen die Reifen jederzeit verfügbar sein, damit die nachgelagerten Abläufe nicht durch etwaige Ausfallzeiten unterbrochen werden.

- Neben der Lagerung war auch dafür zu sorgen, dass es genügend Förderkapazitäten gibt, um diese Menge und Vielfalt an Produkten zu handhaben.

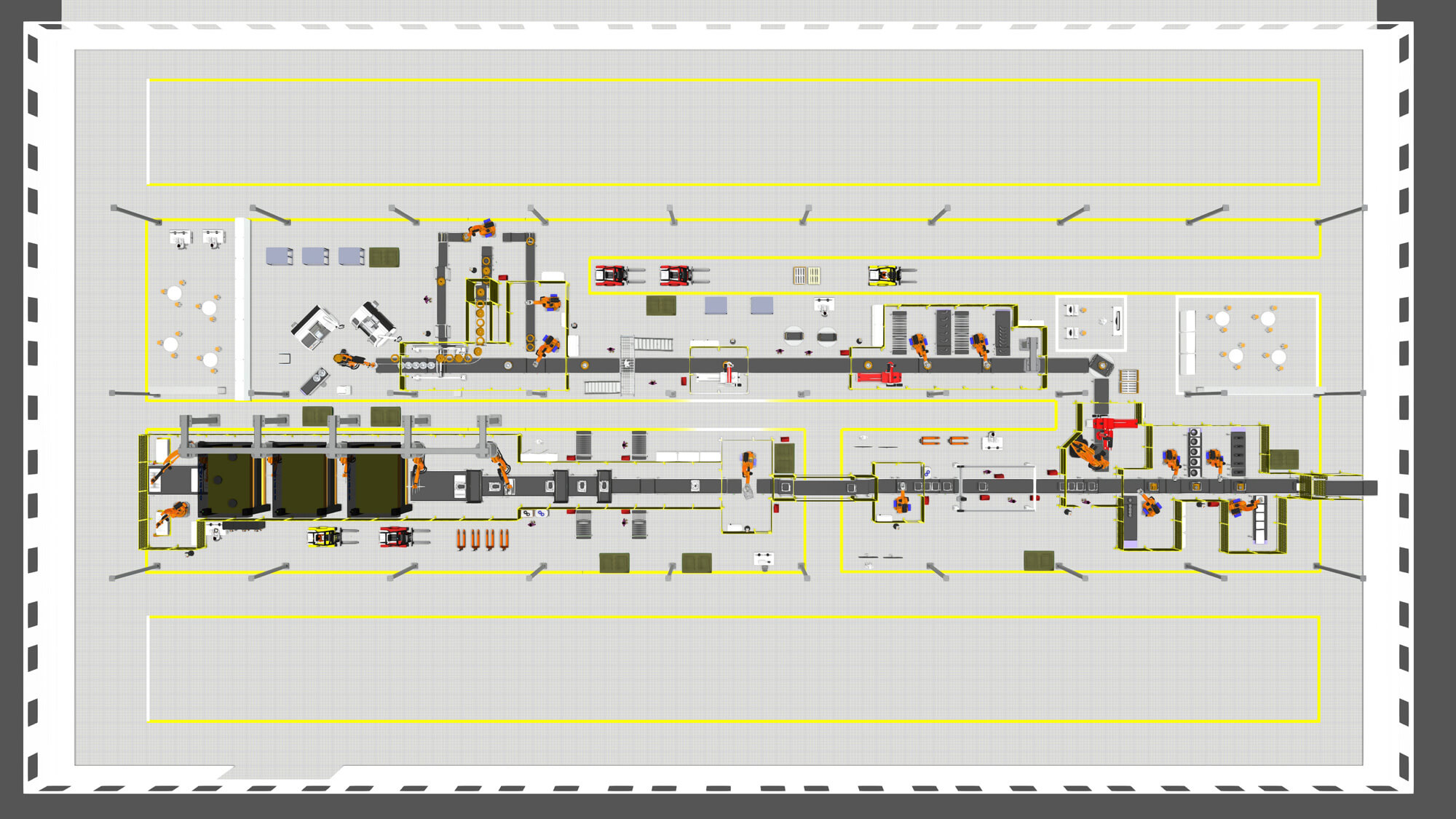

Layout-Übersicht und Funktionsweise

Das Layout wurde dann basierend auf den vorgegebenen Produktions- und Layoutzielen entworfen. Hier sehen Sie ein Video, in dem das Layout und die Funktionalität der verschiedenen Bereiche genauer betrachtet werden.

1. Die Reifentypen werden der Roboterzelle als Charge mit jeweils 4 Stück zugeführt.

2. Als Nächstes werden die Felgen, die zu den verschiedenen Größen der Reifen passen, der Roboterzelle über dahinter liegende Förderbänder zugeführt.

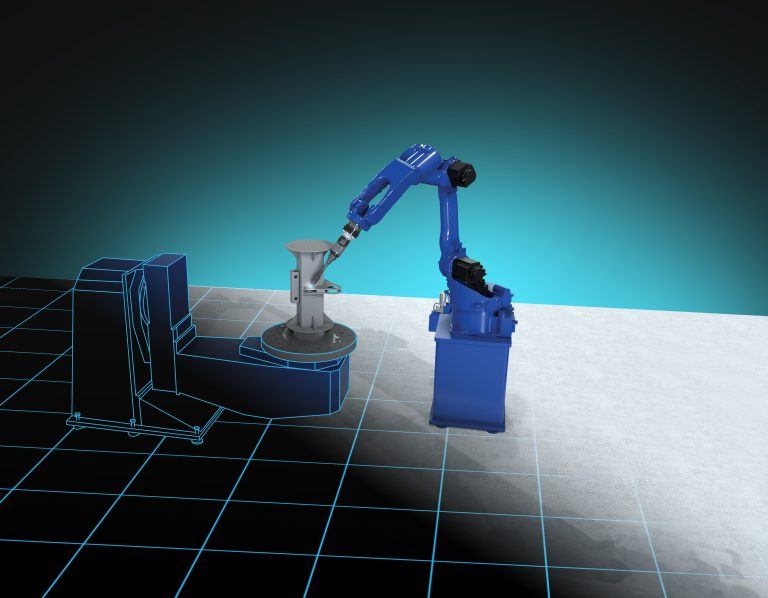

3. Die Roboterzelle besitzt vier Montagelinien. Diese sind mit jeweils einem Yaskawa HP20RD-Roboter auf einem intelligenten Sockel und einem Reifenwerkzeug ausgestattet. Dieses Reifenwerkzeug greift den Reifen, schmiert Reifen und Felgenhorn und montiert den Reifen auf der Felge.

4. Nach der Montage durchlaufen die Reifen weitere Maschinen, wo sie unter anderem ausgewuchtet werden. Danach sind sie für die Lagerung bereitne Maschinen, in denen sie befestigt und gewuchtet werden, bevor sie für die Lagerung bereit sind.

5. Die Reifen werden dann in das Lager befördert. Das Lager besitzt fünf Bereiche, einen für jede Reifengröße. Die Reifen werden mit vier kartesischen Robotern bewegt vier kartesischen Robotern befördert.

6. Jedem dieser Roboter sind bestimmte Aufgaben zugewiesen, die hier kurz erläutert werden.

- Der erste rote kartesische Roboter sortiert die Reifen nach ihrer Größe auf die entsprechenden Förderbänder.

- Der zweite dunkelgraue kartesische Roboter nimmt einen Reifenstapel auf und legt ihn je nach Reifengröße im entsprechenden Lagerbereich ab.

- Der dritte dunkelgraue kartesische Roboter mit beigen Säulen lagert die Reifen nach Größe im Lagerbereich und befördert die Reifensätze bei Bedarf auch weiter nach vorne.

- Der vierte blaue Roboter, der sich in der Nähe des Eingangs des Lagers befindet, sammelt die vom vorherigen Roboter abgelegten Reifenstapel ein und legt sie in das Regal. Diese Regale werden dann mit einem Gabelstapler aufgenommen und in den nächsten Lagerbereich transportiert.

7. Vom letzten Lager aus werden die Reifen dann nach Bedarf zur nachgelagerten Montage befördert.

Bewertung der Leistung des entworfenen Layouts

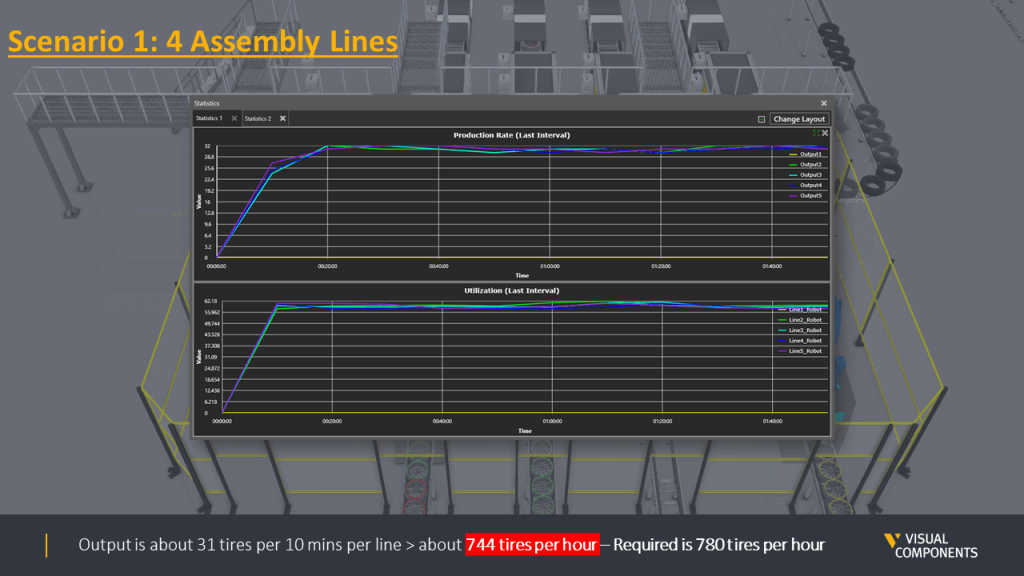

Zunächst wurden zwei Layouts entworfen und ihre Leistung anhand einer Simulation bewertet.

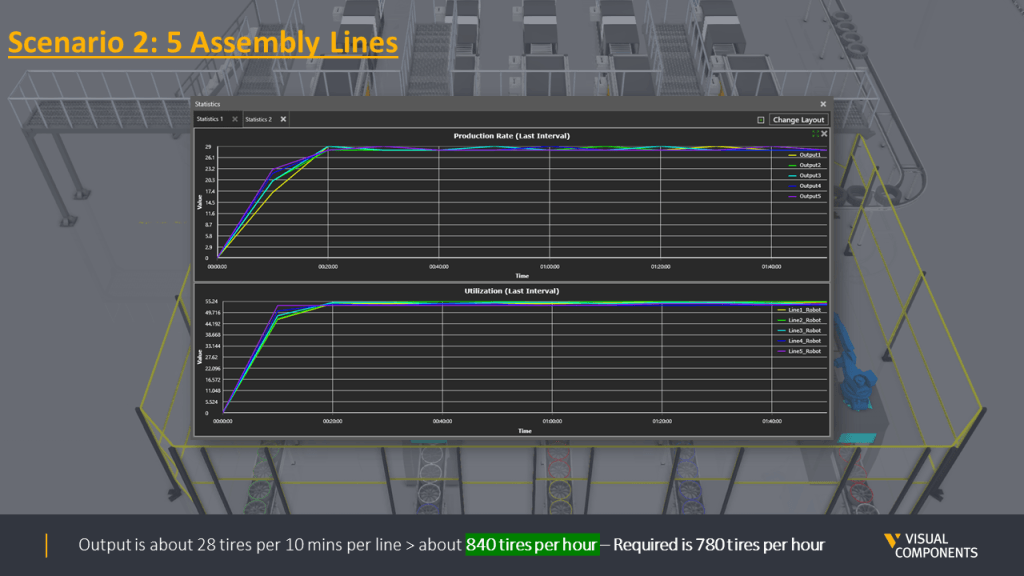

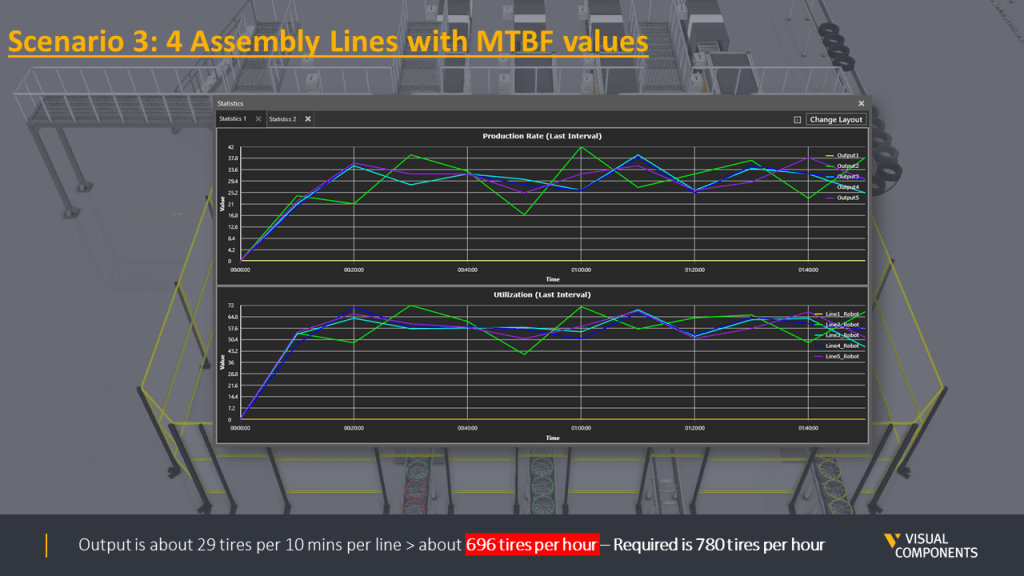

Das erste Szenario bestand aus vier Roboter-Montagelinien, das zweite aus fünf Roboter-Montagelinien.

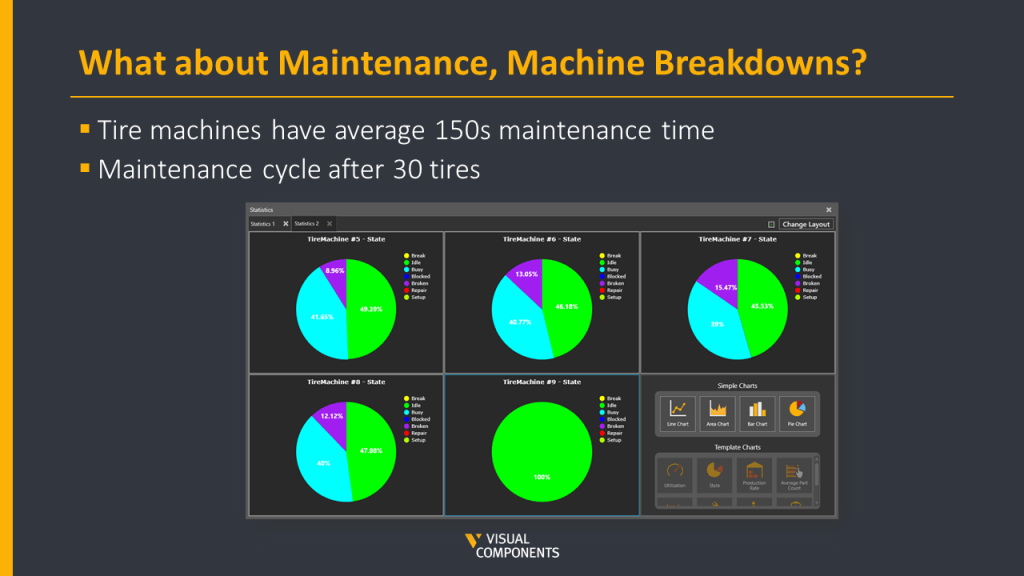

Zunächst wurde festgestellt, dass mögliche Maschinenausfälle in beiden Szenarien nicht berücksichtigt worden waren. Solche Ausfälle können viele Ursachen haben; der häufigste Grund für einen Produktionsstillstand ist meist die Wartung. Den Maschinen in der Roboterzelle wurde eine Wartungszeit von durchschnittlich 150 Sekunden zugewiesen. Zudem wurde der Wartungszyklus festgelegt, d. h. eine Wartung der Maschine musste nach jeweils 30 produzierten Reifen durchgeführt werden.

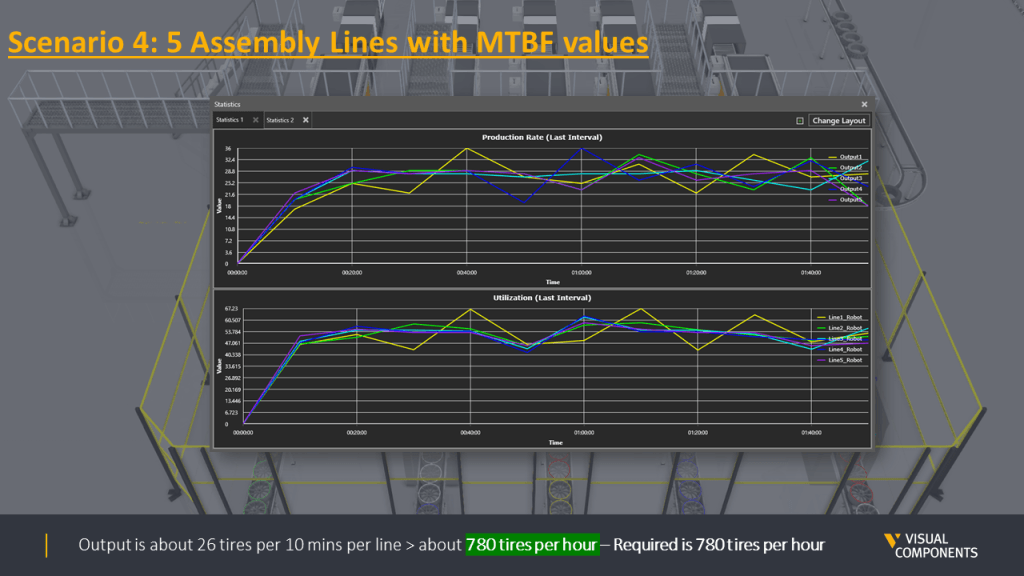

Nachdem diese Faktoren definiert waren, wurden zwei weitere Szenarien erstellt, die im Wesentlichen mit dem ersten und zweiten Szenario übereinstimmten, nun aber Werte für die mittlere Betriebsdauer zwischen Ausfällen enthielten.

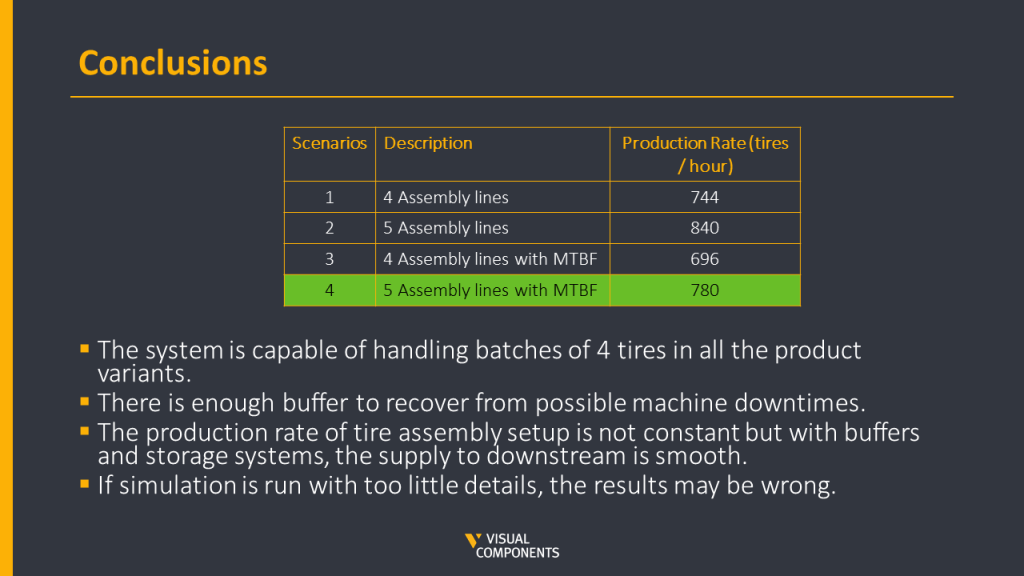

Insgesamt wurden also vier Szenarien entworfen und simuliert. Hier sehen Sie eine Übersicht aller Szenarien mit dem jeweiligen Durchsatz.

Der Unterschied in der Produktionsleistung zwischen den Szenarien, in denen die Werte für die Ausfallzeiten nicht berücksichtigt wurden, und denen, in denen sie berücksichtigt wurden, ist recht eindeutig. Basierend auf den Szenarien war klar, dass Szenario vier mit fünf Montagelinien in der Lage war, das erforderliche Ziel von 780 Reifen pro Stunde zu erreichen. Dieses Szenario wurde dann als endgültiges Layout gewählt.

Ergebnisse der Fallstudie

Aus der Fallstudie ergaben sich einige wichtige Schlussfolgerungen:

- Das entworfene System war in der Lage, Chargen von vier Reifen in allen Produktvarianten zu produzieren.

- Es war genügend Puffer vorhanden, um Maschinenausfälle aufgrund von Wartungszeiten auszugleichen.

- Die zeitliche Durchsatz der Reifenmontage war nach dem Hinzufügen der Wartungszeiten nicht konstant, aber mit ausreichenden Puffern und Lagersystemen funktionierte die Versorgung der nachgelagerten Bereiche reibungslos.

- Die letzte, aber eine der wichtigsten Lehren aus diesem Beispiel ist, dass die Ergebnisse falsch sein können, wenn die Simulation mit zu wenig Details durchgeführt wird. Dies zeigt der deutliche Unterschied im Durchsatz zwischen den ersten beiden Szenarien im Vergleich zu den letzten beiden.

Fazit

Sie haben gesehen, wie man das Layout einer Produktionsanlage plant. Der Prozess zur Erstellung eines Layouts für Produktionsanlagen und Fabriken wurden dargestellt, und die Vorteile einer solchen Vorgehensweise wurden beschrieben. Mit Visual Components können Sie Anlagenlayouts logischer, visueller und einfacher erstellen. Kontaktieren Sie uns, um mehr zu erfahren! Wir zeigen Ihnen, wie auch Ihr Unternehmen durch unsere Softwarelösungen und Dienstleistungen viel Zeit und Geld sparen kann.

Laden Sie unser kostenloses eBook über die Planung und Optimierung des Layouts von Produktionsanlagen und Fabriken herunter

Zum Weiterlesen

Wie MBE die Automatisierung der Roboterprogrammierung verändert

Erkunden Sie, wie Model-Based Engineering (MBE) die nächste Stufe der Automatisierung in der Offline-Programmierung von Robotern ermöglicht – durch die Verbindung von Konstruktion und Fertigung mittels modellbasierter Definition (MBD). Validierte...

Roboter-Offline-Programmierung automatisieren mit Visual Components OLP

Von der Ein-Klick-Programmierung bis hin zur vollautomatischen Nutzung modellbasierter Definitionen (MBD) nutzt die OLP-Software von Visual Components Produktfertigungsinformationen (PMI), um Arbeitsabläufe zu optimieren, manuelle Roboterprogrammierung zu eliminieren, Fehler zu reduzieren...

Roboterprogrammierung für industrielle Prozesse mit Visual Components OLP Software

Die Offline-Programmierung treibt die Roboterprogrammierung voran, indem sie es Herstellern ermöglicht, Roboteraufgaben virtuell zu optimieren, ohne die Produktion zu unterbrechen. Dadurch werden Ausfallzeiten minimiert, die Genauigkeit verbessert und Prozesse wie...