Höhere Qualität der Steuerungssoftware durch Virtuelle Inbetriebnahme

Was ist die Virtuelle Inbetriebnahme?

Die Inbetriebnahme, die in der Regel den letzten Schritt des Konstruktionsprozesses darstellt, kann bis zu 15 oder gar 20 % der gesamten Projekt-Lieferfrist für ein Automatisierungssystem ausmachen. Zwei Drittel dieser Inbetriebnahmezeit werden jedoch leider für die Behebung von Softwarefehlern benötigt*, da die Steuerungssoftware in der Regel erst einen ordnungsgemäßen Integrationstest durchläuft, nachdem die gesamte Hardware produziert und montiert wurde.

Da für die Inbetriebnahme häufig nahezu unrealistische Fristen gesetzt werden, geschieht die Entwicklung einer benutzerdefinierten Steuerungssoftware oftmals übereilt. So übereilt sogar, dass die Fehlerbehebung zu diesem Zeitpunkt zu Hardwarefehlern führen kann. Werden die Probleme also bereits frühzeitig gelöst, können viel Zeit und Mühe gespart und dann wiederum für die Optimierung oder eine frühere Fertigstellung des Projektes genutzt werden.

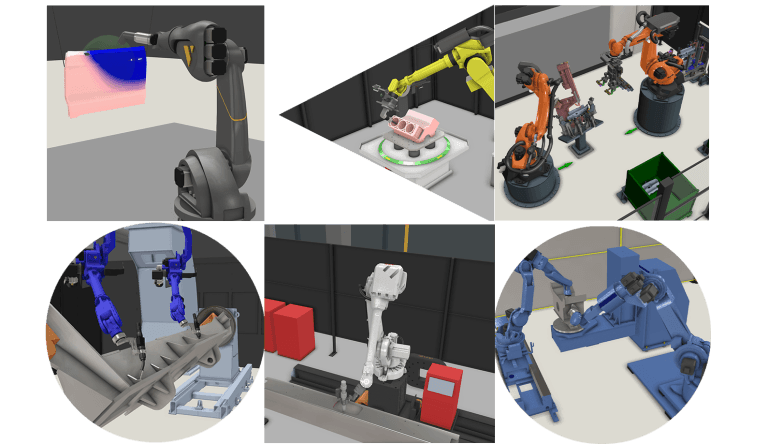

Die Virtuelle Inbetriebnahme liefert die Lösung, um einen Großteil der Aufgaben für die Inbetriebnahme bereits in eine frühere Projektphase vorzuziehen und damit aus der kritischen Phase herauszunehmen. Bei der Virtuellen Inbetriebnahme wird ein Simulationsmodell des Systems erstellt, welches die reale Fabrik ersetzt. Die virtuelle Fabrik wird dann an das tatsächliche Kontrollsystem angeschlossen, sodass die Simulation zeitgleich zur Beschaffung und Montage eingesetzt werden kann, um das Design zu verifizieren und das Steuerungssystem zu testen. So können mögliche Fehlerquellen schneller ausfindig gemacht werden.

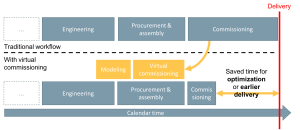

Abbildung 1: Ingenieurs-Prozess mit und ohne Virtuelle Inbetriebnahme

Abbildung 1: Ingenieurs-Prozess mit und ohne Virtuelle Inbetriebnahme

Sie können die Virtuelle Inbetriebnahme auch, je nach Anwendungsfall, für ein einzelnes Teilsystem wie einen Arbeitsplatz oder eine einzelne Maschine nutzen. Zudem können die simulierte und die tatsächliche Maschine parallel angewandt werden (diese Methode wird als hybride Inbetriebnahme bezeichnet). Dies ermöglicht einen allmählichen Übergang des Prozesses von der Virtualität zur Realität.

Die Simulation reagiert auf die Ergebnisse des Steuerungssystems und liefert so simulierte Informationen, wie sie sonst von dem realen System kommen würden. Dadurch können die Ingenieure – aber auch der Kunde – durch interaktive 3D-Visualisierungen und nicht allein anhand von Variablen des Steuerungsprogrammes sehen, wie das System tatsächlich reagiert. Die interaktive Visualisierung bietet im Vergleich zu der weitverbreiteten primitiveren Testmethode enorme Vorteile, da solche Tests in der Regel nur Codes oder manuelle Einstellungen für Input und Output, basierend auf den Kenntnissen, die der Programmierer über die tatsächliche Maschine besitzt, nutzen. Hinzu kommt, dass Tests, die in der Realität schwierig, wenn nicht gar unmöglich sind, da Maschinen beschädigt oder Mitarbeiter verletzt werden können, mithilfe der Simulation durchgeführt werden können. Dies führt letztlich zu einer höheren Softwarequalität und, was noch viel wichtiger ist, zu mehr Sicherheit.

Die Vorteile der Virtuellen Inbetriebnahme

Die Virtuelle Inbetriebnahme bringt viele Vorteile für den gesamten Konstruktionsprozess mit sich: Die benötigte Zeit sowie die Anzahl nicht mehr nutzbarer Prototypen werden reduziert, die Fehlerbehebung ist weniger kostenintensiv, da Fehlerquellen früher erkannt werden, und die Softwarequalität wird extrem verbessert. Um ein Beispiel zu geben: In einem Feldversuch, der unter kleinen SPS-gesteuerten Systemen mit 17 Sensoren und 10 Aktoren (aktiven Komponenten) durchgeführt wurde, konnte man feststellen, dass durch die Virtuelle Inbetriebnahme die Qualität (definiert als Erfüllung der Anforderungen) von 37 auf 84 % verbessert und gleichzeitig die reale Inbetriebnahmezeit um 75 % und die gesamte Produkteinführungszeit um 15 % gesenkt werden konnten**.

Wird bereits in der Angebotsphase eine Visualisierung des vorgeschlagenen Systems erstellt, auf welchem dann in der Design-Phase Schritt für Schritt ein immer umfassenderes Simulationsmodell aufgebaut wird, werden auch zwischen den Ingenieurteams und den Projektbeteiligten bessere Synergien geschaffen. Denn eine interaktive 3D-Simulation kann Ideen und Verhaltensweisen sehr viel besser vermitteln als ein Stapel von Dokumenten. So werden Missverständnisse hinsichtlich der Designziele, des gewünschten Systemverhaltens sowie der notwendigen Informationen zwischen dem Ingenieurteam und dem Kunden reduziert.

Virtuelle Inbetriebnahme und Simulationssoftware

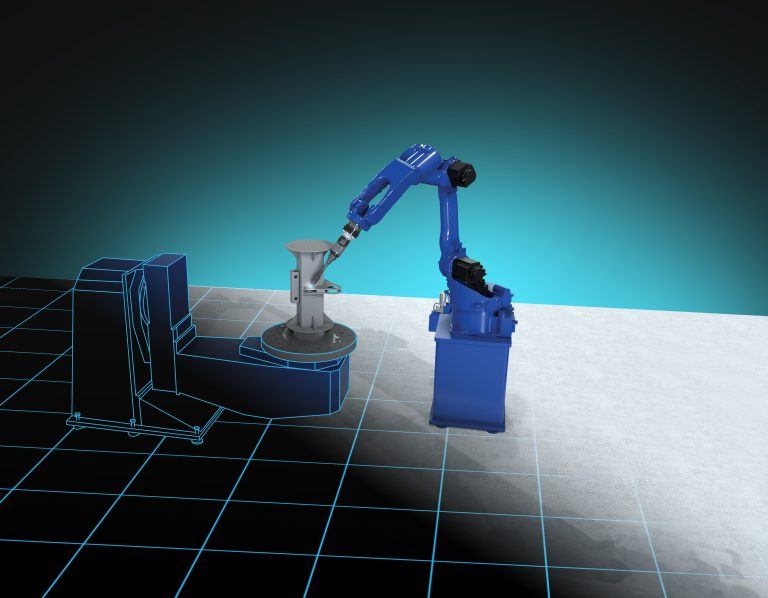

Die Virtuelle Inbetriebnahme stellt hohe Anforderungen an die Simulationssoftware. Akkurate Simulationen müssen für eine Reihe von verschiedenen Systemen, beginnend bei simplen Sensoren und Aktoren bis hin zu Förderanlagen, Roboteranwendungen und die Kontrolle von Produktionsanlagen über Produktionsleitsysteme (MES), sichergestellt werden. Außerdem muss die Erstellung eines Simulationsmodells so schnell wie möglich erfolgen, um dem Ziel, den gesamten Konstruktionsaufwand zu verringern, gerecht werden zu können. Dafür wird ein Softwarepaket mit einfacher Handhabung benötigt, mit welchem die Ingenieure ihr Wissen und ihre Fertigkeiten optimal und wirksam einsetzen können. 3DCreate und 3DSimulate von Visual Components liefern Ihnen genau dies.

Das Simulationsmodell muss die Verhaltensweisen des realen Systems akkurat abbilden. Zugleich ist es aber auch von zentraler Bedeutung, dass dasselbe Steuerungssystem sowie dieselbe Steuerungssoftware sowohl in der Simulation als auch im realen Automatisierungssystem genutzt werden können. In der Praxis bedeutet dies, dass die SPS oder die Roboter-Steuerungshardware des realen Systems auch in der Virtuellen Inbetriebnahme Anwendung finden.

Dennoch sollten Änderungen der Steuerungssoftware verhindert werden, damit Automatisierungsingenieure die ihnen bekannte Steuerung, die damit verbundene Software und den Entwicklungsprozess für die Erstellung der Steuerungssoftware nutzen und diese anschließend in die Simulationsinfrastruktur einspeisen können.

Quellen

* Liu Z, Diedrich C, Suchold N. Virtual Commissioning of Automated Systems [Internet]. INTECH Open Access Publisher; 2012 [cited 2015 Jul 13]. Klicken Sie hier.

** Reinhart G, Wünsch G. Economic application of virtual commissioning to mechatronic production systems. Prod Eng. 2007 Nov 8;1(4):371–9

Zum Weiterlesen

Wie MBE die Automatisierung der Roboterprogrammierung verändert

Erkunden Sie, wie Model-Based Engineering (MBE) die nächste Stufe der Automatisierung in der Offline-Programmierung von Robotern ermöglicht – durch die Verbindung von Konstruktion und Fertigung mittels modellbasierter Definition (MBD). Validierte...

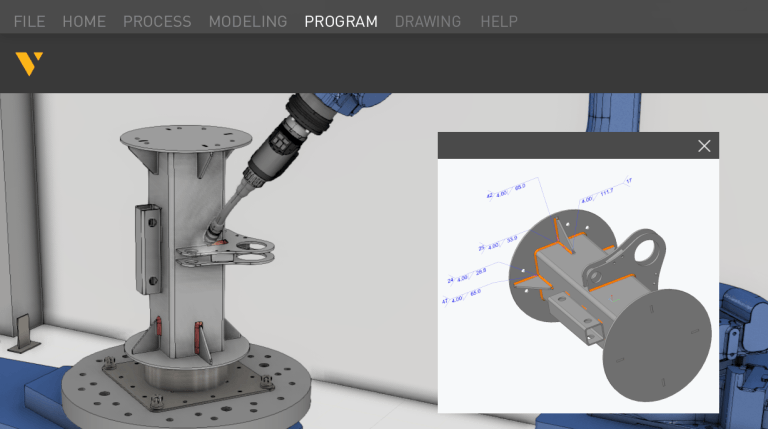

Roboter-Offline-Programmierung automatisieren mit Visual Components OLP

Von der Ein-Klick-Programmierung bis hin zur vollautomatischen Nutzung modellbasierter Definitionen (MBD) nutzt die OLP-Software von Visual Components Produktfertigungsinformationen (PMI), um Arbeitsabläufe zu optimieren, manuelle Roboterprogrammierung zu eliminieren, Fehler zu reduzieren...

Roboterprogrammierung für industrielle Prozesse mit Visual Components OLP Software

Die Offline-Programmierung treibt die Roboterprogrammierung voran, indem sie es Herstellern ermöglicht, Roboteraufgaben virtuell zu optimieren, ohne die Produktion zu unterbrechen. Dadurch werden Ausfallzeiten minimiert, die Genauigkeit verbessert und Prozesse wie...