Wie KONE die Montageplanung von Aufzugstableaus durch 3D-Simulation verbessert

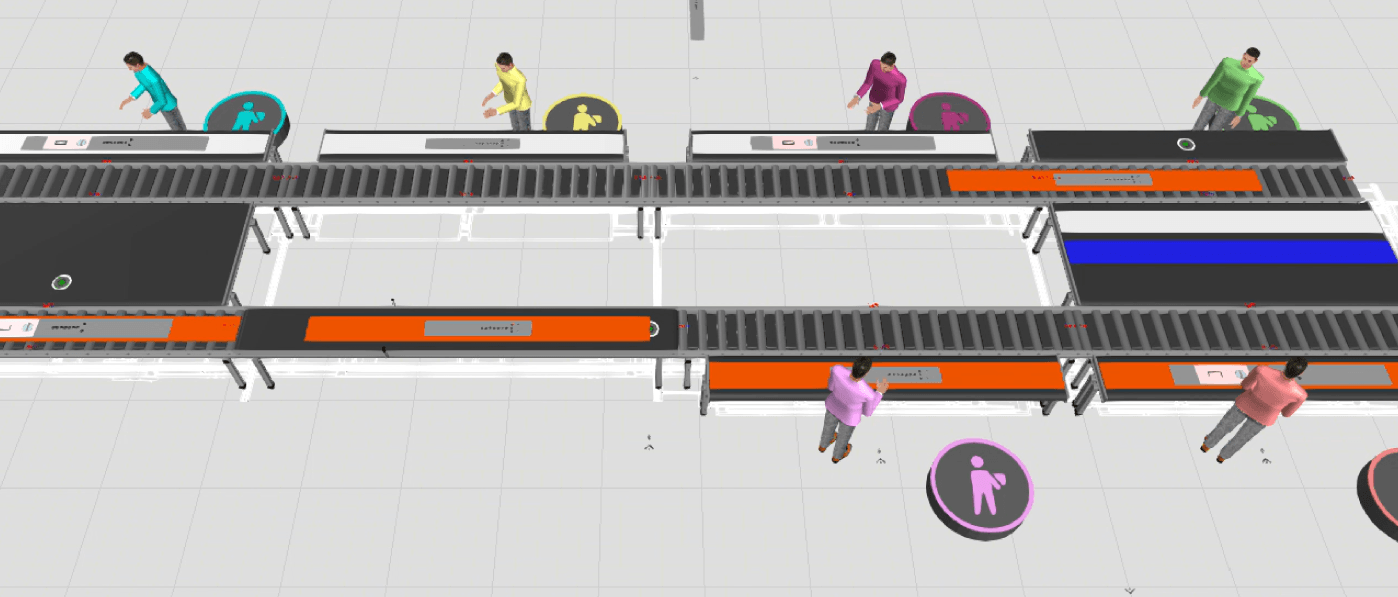

Bei der Planung eines neuen Montagebands für zwei Produktvarianten musste der norditalienische Standort von KONE einen reibungslosen Ablauf und ein minimales Fehlerrisiko sicherstellen. Mit Visual Components simulierten und testeten sie verschiedene Layout-Konfigurationen, validierten wichtige Entscheidungen mit statistischen Analysen und kommunizierten den Prozess klar, bevor etwas gebaut wurde.

Wie KONE die Montageplanung von Aufzugstableaus durch 3D-Simulation verbessert

Als KONE, ein weltweit führender Anbieter von Aufzügen und Lösungen für Personenflüsse, den Aufbau einer neuen Montagelinie für Aufzugstableaus (engl. Car Operating Panels, COPs) im norditalienischen Werk plante, stand das Engineering-Team vor einer komplexen Herausforderung: Die Linie sollte zwei unterschiedliche COP-Varianten verarbeiten, manuelle Handgriffe auf ein Minimum reduzieren und einen reibungslosen, fehlerfreien Montageablauf gewährleisten. Der verantwortliche Industrial Engineer Edoardo Mostacchi erkannte schnell, dass herkömmliche Planungswerkzeuge dafür nicht ausreichen würden. Um die Anlage noch vor dem physischen Aufbau entwerfen, testen und optimieren zu können, setzte er auf 3D-Simulation mit Visual Components.

Herausforderungen bei der Planung des COP-Montagebandes

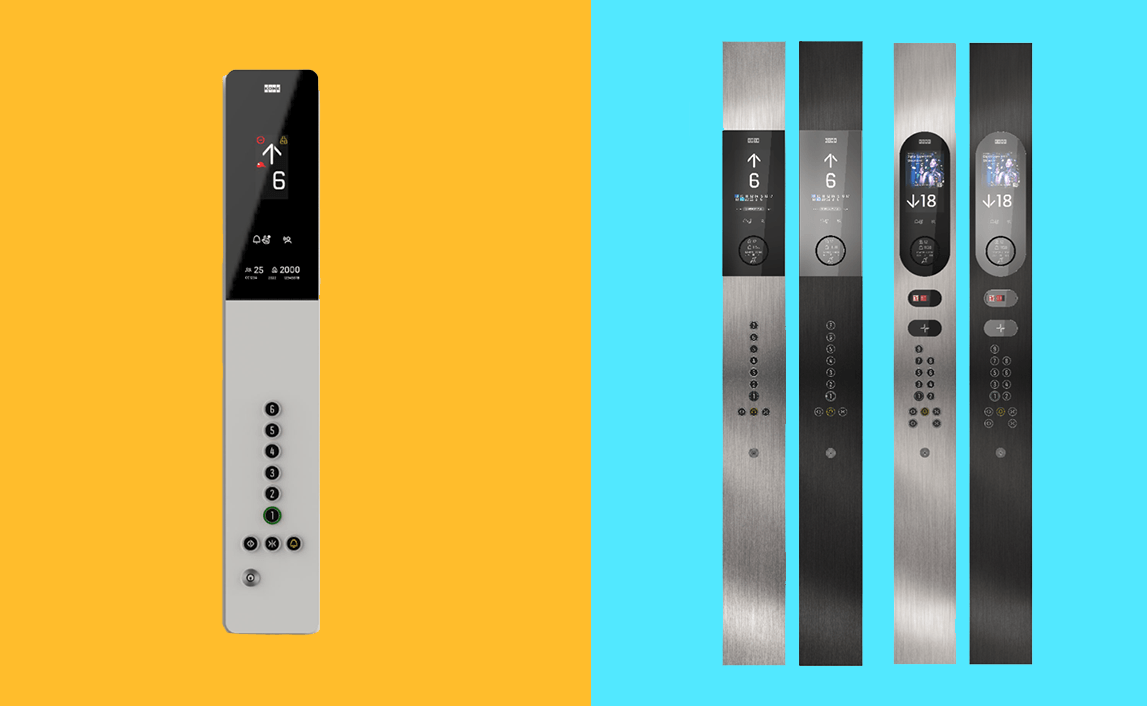

Die Planung eines Montagebands für Aufzugs-COPs war mit mehreren wichtigen Herausforderungen und Anforderungen verbunden. An erster Stelle standen die Handhabung und die Qualität der Produkte. Die COP-Verkleidungen – die Schnittstellenpaneele in Aufzügen mit Tasten und Anzeigen – sind hochwertige Komponenten, die intakt bleiben müssen. Kratzer oder Dellen, die bei der Montage entstehen könnten, wären inakzeptabel und würden zu Nacharbeit, Ausschuss oder Qualitätsproblemen führen. Eine der wichtigsten Überlegungen war daher, die Anzahl manueller Handgriffe zu reduzieren, um diese empfindlichen Bauteile bestmöglich zu schützen.

Eine weitere Herausforderung bestand darin, zwei Produktvarianten auf derselben Linie zu managen. Eine COP-Variante war relativ simpel, während die andere durch zusätzliche Funktionen deutlich komplexer war. Das führte zu unterschiedlichen Montagezeiten und potenziell abweichenden Arbeitsabläufen je nach Produkttyp. Die Linie musste so ausbalanciert werden, dass beide Varianten verarbeitet werden konnten – ohne Engpässe oder übermäßige Leerlaufzeiten zu verursachen. Die herkömmliche Planung mit statischen CAD-Layouts und Zeitabschätzungen erschwerte es jedoch, den tatsächlichen Materialfluss beider Produkte zu visualisieren und kritische Stellen im Ablauf frühzeitig zu erkennen.

Außerdem gab es in der bestehenden Anlage Platz- und Layoutbeschränkungen. Um eine neue Förderanlage und mehrere Arbeitsplätze auf der verfügbaren Fläche unterzubringen, war eine sorgfältige Planung des Layouts erforderlich. Das Team musste sicherstellen, dass sich die Beschäftigten sicher und effizient bewegen können und dass das Material angeliefert und entnommen werden kann, ohne den Arbeitsablauf zu beeinträchtigen. Außerdem musste jedes neue Design in die vor- und nachgelagerten Prozesse integriert werden (wie z. B. die Zuführung von Bauteilen zur Linie und die Anlieferung von fertigen Paneelen zur Prüfung oder Verpackung). Diese räumlichen und logistischen Zwänge führten zu einer Komplexität, die mit Tabellenkalkulationen allein nur schwer zu erfassen ist.

Die Kommunikation war eine einfachere, aber entscheidende Herausforderung. Ein komplexes neues Montageverfahren den Beteiligten zu erklären, von den Werksleitern und Bedienern bis zu den Führungskräften, kann mit 2D-Zeichnungen oder abstrakten Diagrammen schwierig sein. Das Team brauchte einen klaren Weg, um den geplanten Prozessablauf und die Vorteile zu demonstrieren und alle an Bord zu holen.

Diese Anforderungen bildeten die Grundlage für die Einführung eines simulationsbasierten Entwurfsansatzes mit Visual Components.

Simulationsgestütztes Design

Der Kerngedanke des Montagebands bestand darin, dass jede COP- Frontplatte während des gesamten Montageprozesses auf einer speziell dafür vorgesehenen Palette fixiert ist, so dass ein direktes manuelles Handhaben der Frontplatte nach dem ersten Einlegen praktisch ausgeschlossen ist. Die Paletten werden auf einem Fördersystem von einer Station zur nächsten transportiert.

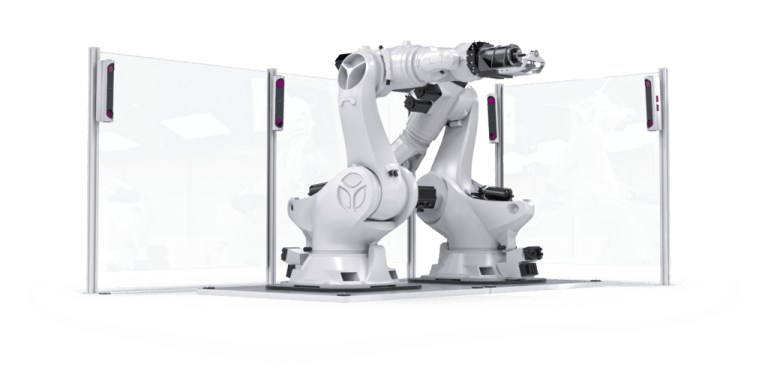

Für dieses Konzept wurde ein modulares Montagetransportsystem vom Typ Bosch Rexroth TS2 gewählt (verfügbar im eCatalog von Visual Components), das den Transport der Paletten zwischen den Stationen ermöglicht.

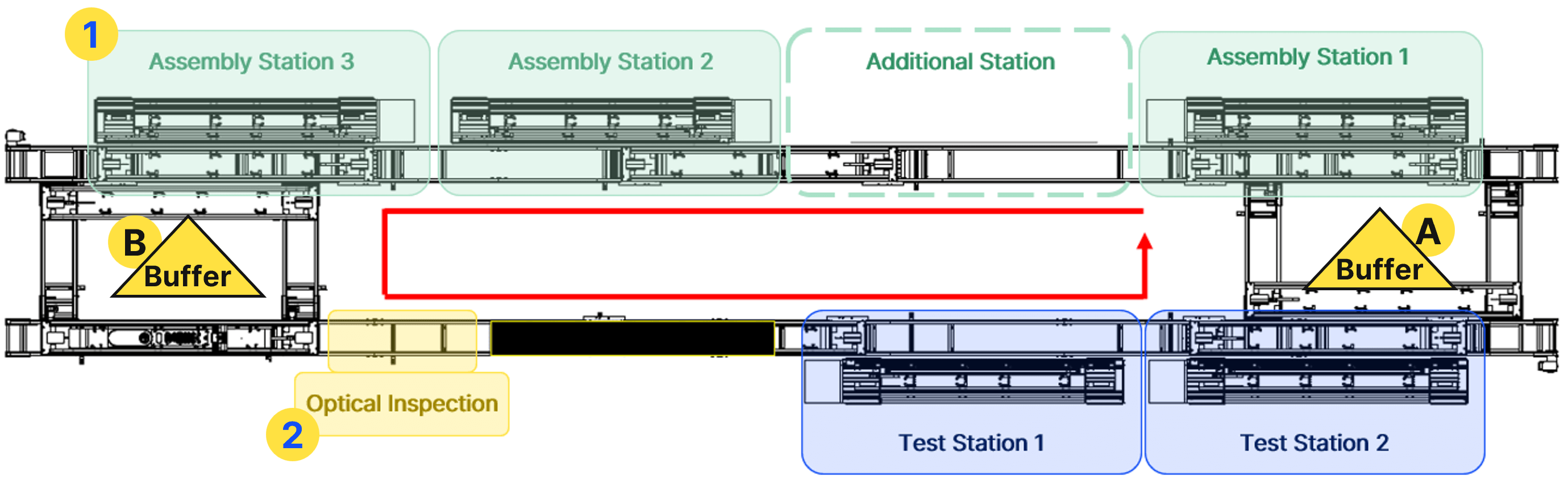

Aus der Sicht des Prozesses gibt es, ausgehend von dem mit „A“ gekennzeichneten Bereich, drei Pufferbereiche, die in erster Linie für leere Paletten bestimmt sind, d.h. für Paletten, die keinen COP enthalten. Danach führt der Kreislauf zu drei Montagestationen, die autonom und parallel arbeiten. Jede Station ruft jeweils eine Palette auf, um die Montage eines bestimmten COPs zu beginnen und zu beenden. Sobald die Montage abgeschlossen ist, entlädt die Station die Palette mit dem montierten COP wieder in den Kreislauf. Diese Paletten bewegen sich dann zu einem zweiten Puffer, der sich an Position B befindet und eine Kapazität von drei Paletten hat. Jede Montagestation kann nach dem Abladen einer Palette sofort eine neue aus Puffer A abrufen. Diese Puffer wirken wie Stoßdämpfer für den Arbeitsablauf und gleichen Schwankungen und kleinere Verzögerungen aus. Die Größe dieser Puffer (wie viele Paletten sie fassen können) waren Variablen, die das Team in der Simulation anpassen konnte, um ihre Auswirkungen auf den Durchsatz und die Kontinuität zu sehen.

Dem Puffer B nachgeschaltet ist ein fortschrittliches optisches Inspektionssystem, das auf künstlicher Intelligenz und optischer Zeichenerkennung basiert und prüft, ob die sichtbaren Komponenten korrekt montiert wurden. Werden Montagefehler festgestellt, wird die Palette mit dem fehlerhaft montierten COP automatisch in Puffer A umgeleitet und umgeht so die Prüfstationen. So wird sichergestellt, dass der fehlerhafte COP zu den Montagestationen zurückkehrt, die mit den notwendigen Werkzeugen und Bauteilen für den Wiederzusammenbau ausgestattet sind.

Wenn der COP die optische Inspektion bestanden hat, hält die Palette direkt danach an und wartet auf den Rückruf durch eine der Prüfstationen. Diese Stationen folgen der gleichen Logik des Abrufs und Entladens wie die Montagestationen. Sobald die Palette an einer Prüfstation ankommt, wird der COP getestet, um seine Funktionsfähigkeit zu überprüfen. Nach dem Test wird der COP manuell von der Palette genommen und zu einer Packstation außerhalb des automatischen Kreislaufs gebracht. Der Testbediener gibt die leere Palette dann wieder in den Kreislauf frei, wo sie in den Puffer A gelangt und von einer Montagestation abgerufen werden kann, womit sich der Kreislauf schließt.

„Ohne Simulation war unsere anfängliche Planung eher grob. Wir haben einige Berechnungen auf der Grundlage vorhandener Informationen über die manuellen Aufgaben angestellt, aber das gab uns keinen wirklichen Überblick über Dinge wie die Anzahl der benötigten Paletten oder wie der Ablauf funktionieren würde. Die Simulation gab uns einen Einblick in den Prozess, den wir mit Berechnungen und Excel-Tabellen nicht bekommen konnten.“

Edoardo Mostacchi, Wirtschaftsingenieur, KONE

Durch die Simulation von Inspektion und Prüfung in der Linie stellte das Team sicher, dass der Montageprozess nicht isoliert optimiert wurde. Es berücksichtigte auch die Qualitätskontrolle, die den Durchsatz beeinträchtigen kann, wenn sie nicht richtig gepuffert und ausbalanciert ist. All diese Elemente (Palettentransport, Puffer, Querförderer, mehrere Stationen, Qualitätskontrollen) wurden in Visual Components modelliert. Bei der Simulation wurde ein virtuelles Montageband erstellt, das das vorgeschlagene reale Layout und die Prozesslogik widerspiegelte. So konnten Edoardo und sein Team den gesamten Prozess virtuell durchgehen. Jedes potenzielle Problem, wie z. B. ein Stau von Paletten an einer Station oder ein untätiger Mitarbeiter, der nichts zu tun hat, wurde in der Simulationsanimation angezeigt, so dass sofort klar wurde, wo der Prozess verbessert werden musste. Diese Art der Visualisierung ging weit über das hinaus, was mit statischen CAD-Zeichnungen oder Excel-Berechnungen erreicht werden kann, und ließ den Prozess zum Leben erwachen, bevor ein einziges Gerät installiert wurde.

Simulationsmethodik und MTM-Analyse

Um sicherzustellen, dass die Simulation technisch fundiert ist, wandte das Team eine strenge Methodik an, die die Zeitanalyse der Industrietechnik mit den 3D-Modellierungs- und Statistikfunktionen von Visual Components kombinierte. Ein Eckpfeiler ihres Ansatzes war die Verwendung von MTM-Daten (Methods-Time Measurement) als Input für alle manuellen Aufgaben im Modell. MTM ist ein System mit vorgegebenen Zeitstandards, bei dem jede Minute Bewegung oder jeder Schritt in einer Aufgabe einen festgelegten Zeitwert hat. Die Ingenieure von KONE verfügten über MTM-basierte Standardzeiten (oder ähnliche Zeitstudiendaten) für die Montage der COPs, z. B. die Zeit zum Anziehen einer Schraube, zum Anschließen eines Kabels oder zum Testen einer Komponente. Sie haben diese Zeiten in die Simulation für die Arbeitsinhalte der einzelnen Stationen einbezogen. Auf diese Weise verfügte jede Montagestation im Modell über eine genaue Zykluszeit, die auf echten Messdaten und nicht auf Vermutungen beruhte.

„Wir haben die Simulation genutzt, um verschiedene Szenarien zu testen – drei oder vier Stationen, verschiedene Palettenzahlen, unterschiedliche Produktmengen – und haben alles gemessen, vom Durchsatz bis zur Auslastung der Mitarbeiter. So hatten wir echte Daten, auf die wir unsere Entscheidungen stützen konnten.“

Edoardo Mostacchi, Wirtschaftsingenieur, KONE

Die Simulation wurde so eingerichtet, dass sie einen repräsentativen Produktionszeitraum durchlief (z. B. eine volle 8-Stunden-Schicht oder genügend Zyklen, um einen stabilen Zustand zu erreichen). Während eines Simulationslaufs verfolgten virtuelle Sensoren und Zähler die wichtigsten Kennzahlen: wie viele COP-Einheiten zusammengebaut wurden und die Prüfung bestanden haben, wie lange jede Palette in jeder Phase verbracht hat, wie beschäftigt jeder Bediener war, usw. Diese Daten konnten zur Analyse aus Visual Components extrahiert werden. Das Team führte mehrere Simulationsexperimente durch, die jeweils eine andere vorgeschlagene Konfiguration oder ein anderes Szenario für das Montageband darstellten. Zwischen den Durchläufen passten sie bestimmte Parameter oder Layouts an, um zu sehen, wie sich die Leistung veränderte.

Mehrere Konfigurationsoptionen wurden in der Simulation getestet, um das optimale Design zu ermitteln:

- Anzahl der Montagestationen: Das Team verglich Szenarien mit drei und vier Stationen. Mit Hilfe der Simulation sollte festgestellt werden, ob die zusätzliche Station notwendig war, um die Produktionsziele zu erreichen, oder ob geringfügige Optimierungen in einer Drei-Stationen-Anlage ausreichen würden.

- Anzahl der Paletten im Umlauf: Die Anzahl der Paletten, die sich aktiv durch das System bewegen, war ein weiterer Schlüsselfaktor. Die Simulation sollte helfen, die ideale Anzahl von Paletten zu ermitteln, um einen gleichmäßigen Fluss ohne Engpässe aufrechtzuerhalten.

- Pufferkapazitäten und Platzierung: Die Platzierung und Größe der Puffer spielte eine entscheidende Rolle bei der Aufrechterhaltung eines effizienten Arbeitsablaufs. Die Simulation würde helfen, verschiedene Puffergrößen zu testen, um die Kontinuität des Arbeitsablaufs zu gewährleisten und unnötige Unterbrechungen zu vermeiden.

- Nachbearbeitungsrate: Auf der Grundlage historischer Daten wurde eine Fehlerquote von 5 % modelliert.

- Volumenanteil der Produkte: Der prozentuale Anteil jedes Produkts, an dem gearbeitet wird (z.B. 30 % einfacher COP, 70 % komplexer COP, etc…)

Die optimale Konfiguration auswählen

„Die Simulation half uns herauszufinden, dass 10 Paletten in der Schleife der optimale Wert sind. Bei mehr wurde das System überlastet. Bei weniger wurden einige Stationen ausgehungert. Dieses Gleichgewicht kann man nur durch virtuelle Tests finden.“

Edoardo Mostacchi, Wirtschaftsingenieur, KONE

Nach gründlichen Simulationen und Analysen kam das Ingenieurteam zu einer Konfiguration, die alle Projektziele am besten erfüllte.

Das endgültige Design des Montagebands sah drei manuelle Montagestationen für die COPs vor, die wie beschrieben das Paletten- und Fördersystem mit integrierten Qualitätskontrollen nutzen. Durch Simulationen wurde festgestellt, dass drei gut ausbalancierte Stationen beide Produktvarianten effektiv bearbeiten können, solange der Arbeitsablauf durch die richtige Anzahl von Paletten und Puffergrößen unterstützt wird.

Es wurde festgestellt, dass die optimale Anzahl von Paletten, die im System zirkulieren , 10 Paletten beträgt. Bei dieser Anzahl waren die Montagestationen fast immer besetzt (so dass die Bediener produktiv blieben), ohne dass es an irgendeiner Stelle zu übermäßigen Warteschlangen kam. Bei weniger als 10 Paletten blieben einige Stationen zeitweise unbesetzt (weil sie auf das nächste Teil warteten), was den Durchsatz verringerte. Bei mehr als 10 Paletten nahm die Rentabilität ab, da die Paletten einfach in den Puffern warteten, ohne dass sich die Zahl der fertigen Einheiten pro Stunde erhöhte, und den Prozess unnötig durcheinander brachten. Daher waren 10 Paletten der Sweet Spot, um einen kontinuierlichen Fluss aufrechtzuerhalten. Das Team konnte getrost mit der Umsetzung fortfahren, da es wusste, dass das Layout und der Prozess in der digitalen Welt geprüft und validiert worden waren.

Ergebnisse und Blick in die Zukunft

Das neue COP- Montageband von KONE in Italien wurde mit Hilfe der Simulationssoftware von Visual Components erfolgreich umgesetzt. Das Projekt hat seine Ziele erreicht: die Sicherung der Produktqualität, die Einhaltung der Produktionsziele und die Verbesserung der Kommunikation mit den Beteiligten.

Die Tragweite dieses Falles ist klar: Durch den Einsatz der virtuellen Montageplanung mittels Simulation konnte das Unternehmen seinen Fertigungsprozess in einer Weise optimieren, die mit traditionellen Methoden einfach nicht zu erreichen war. Die Vorteile reichten von greifbaren Produktionssteigerungen und Qualitätsverbesserungen bis hin zu immateriellen Vorteilen wie Teamabstimmung und Sicherheit bei der Entscheidungsfindung.

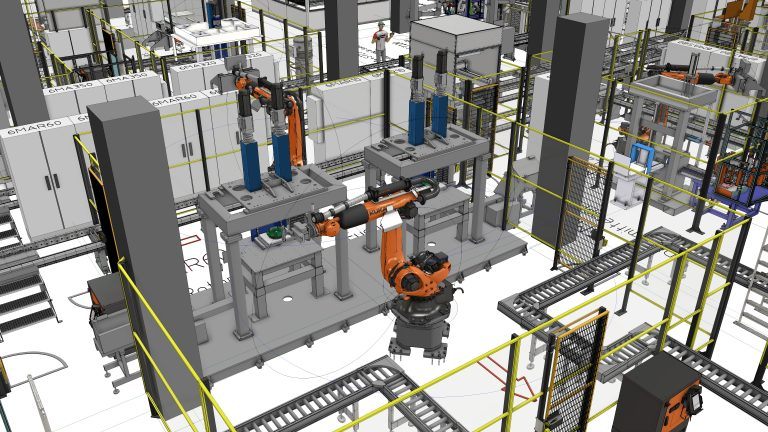

Über Visual Components

Visual Components wurde von einem Team von Simulationsexperten gegründet und ist mit über 25 Jahren Erfahrung einer der Pioniere der 3D-Fertigungssimulation. Das Unternehmen ist ein zuverlässiger Technologiepartner zahlreicher führender Marken und bietet Maschinenbauern, Systemintegratoren und Herstellern eine einfache, schnelle und kostengünstige Lösung für die Planung und Simulation von Produktionsprozessen und die Offline-Roboter-Programmierung (OLP) für eine schnelle, genaue und fehlerfreie Programmierung von Industrierobotern.

Kontaktiere uns noch heute, um zu erfahren, wie unsere Lösungen deinem Unternehmen helfen können.

Zum Weiterlesen

Wie KOCH Steuerungstechnik mit Visual Components den modularen Anlagen-bau neu definiert

KOCH Steuerungstechnik nutzt Simulation als Rückgrat seines Workflows und begleitet damit jedes Projekt von der ersten Idee bis zur finalen Umsetzung. Bei der Zusammenarbeit mit HANSWEBER zur Automatisierung einer Bürststation...

Ein Hidden Champion setzt auf Visual Components

Um die Herausforderung der Entwicklung einer vollautomatischen Batteriemontageanlage zu meistern, wandte sich EMIL SCHMID MASCHINENBAU an Visual Components. Mit 3D-Simulation und einer umfangreichen Bibliothek von Fabrikkomponenten half Visual Components dem...

INSPHERE steigerte mit Visual Components den Umsatz und festigte das Kundenvertrauen

INSPHERE, ein führender Anbieter im Bereich fortschrittlicher Messtechniklösungen und hat sich der Verbesserung von Präzision und Effizienz in der automatisierten Fertigung verschrieben. Mit ihrem innovativen IONA-System erfüllen sie den Bedarf...