Die Zukunft schweißen: Verschmelzung von Tradition und Robotik OLP

Berlin Gardens, ein Hersteller von hochwertigen Outdoor-Möbeln, stand vor der Herausforderung, Schweißroboter manuell zu programmieren, zumal die Produktnachfrage stieg. Durch die Einführung von Visual Components Robotics OLP (ehemals Delfoi) konnte das Unternehmen die Effizienz und Präzision der Roboterprogrammierung für das Schweißen von Aluminiumvorrichtungen an der Unterseite seiner Möbel erheblich verbessern und eine zeitaufwändige manuelle Aufgabe in einen automatisierten Vorgang transformieren.

Von bescheidenen Anfängen hin zu einem der wichtigsten Hersteller von Gartenmöbeln

Berlin Gardens wurde 1988 im Herzen des Amish Country, Ohio, gegründet und begann als bescheidenes Gewächshaus, das Pflanzen und Blumen an die örtliche Gemeinde verkaufte. In dieser frühen Phase wurde ein tiefes Verständnis für handwerkliches Können und gemeinschaftliche Werte vermittelt, das später zur Grundlage der Geschäftsphilosophie wurde. Der Übergang zur Herstellung von Outdoor-Möbeln bedeutete einen entscheidenden Wandel in ihrem Geschäftsmodell. Mit dem Fokus auf leicht zu transportierende, stilvolle Möbeldesigns setzten sie sich schnell vom Markt ab. Seit 2008 steht das Unternehmen unter der Leitung von Sam Yoder und ist auf 250 Mitarbeiter/innen angewachsen. Das Besondere an Berlin Gardens sind die überwiegend amischen Mitarbeiter/innen. Das Unternehmen hat sich auf die Herstellung von hochwertigen Poly-Möbeln für den Außenbereich und Gartenanlagen spezialisiert und setzt dabei neben altbewährten Handwerkstechniken auch modernste Maschinen ein.

In den letzten 15 Jahren hat sich die Polymöbelindustrie stark verändert. Was einst ein neuartiges Konzept war, ist heute ein wettbewerbsfähiges und lebhaftes Marktsegment. Berlin Gardens hat nicht nur mit diesem Wandel Schritt gehalten, sondern sich auch als einer der führenden Anbieter etabliert. Der einzigartige Ansatz des Unternehmens konzentriert sich weniger auf den externen Wettbewerb als vielmehr auf den internen Kundenservice, bei dem das Wohlbefinden und die Zufriedenheit der Mitarbeiter/innen im Vordergrund stehen. Diese Philosophie unterstreicht den Glauben an ein integres Geschäftsgebaren, zu dem auch die Einhaltung von Versprechen wie die pünktliche Lieferung gehört, was wiederum den externen Kundenservice verbessert. Sam Yoders Vision beinhaltet einen Lean-Manufacturing-Ansatz, bei dem die Prozesse ständig verbessert werden, um ein Gleichgewicht zwischen dem Streben nach Qualität und der Notwendigkeit einer schnellen Fertigung herzustellen.

“Ich arbeite jetzt seit 14 Jahren für das Unternehmen und bin stolz darauf, für ein Unternehmen wie Berlin Gardens zu arbeiten, das bereit ist, in seine Mitarbeiter zu investieren und mit verschiedenen Technologien auf dem neuesten Stand zu bleiben, wodurch wir nicht nur wachsen, sondern auch mit anderen Herstellern konkurrenzfähig bleiben.“

Derrick Yoder, Leiter der Aluminiumproduktion bei Berlin Gardens

Nutzung von Visual Components Robotics OLP für verbessertes Schweißen

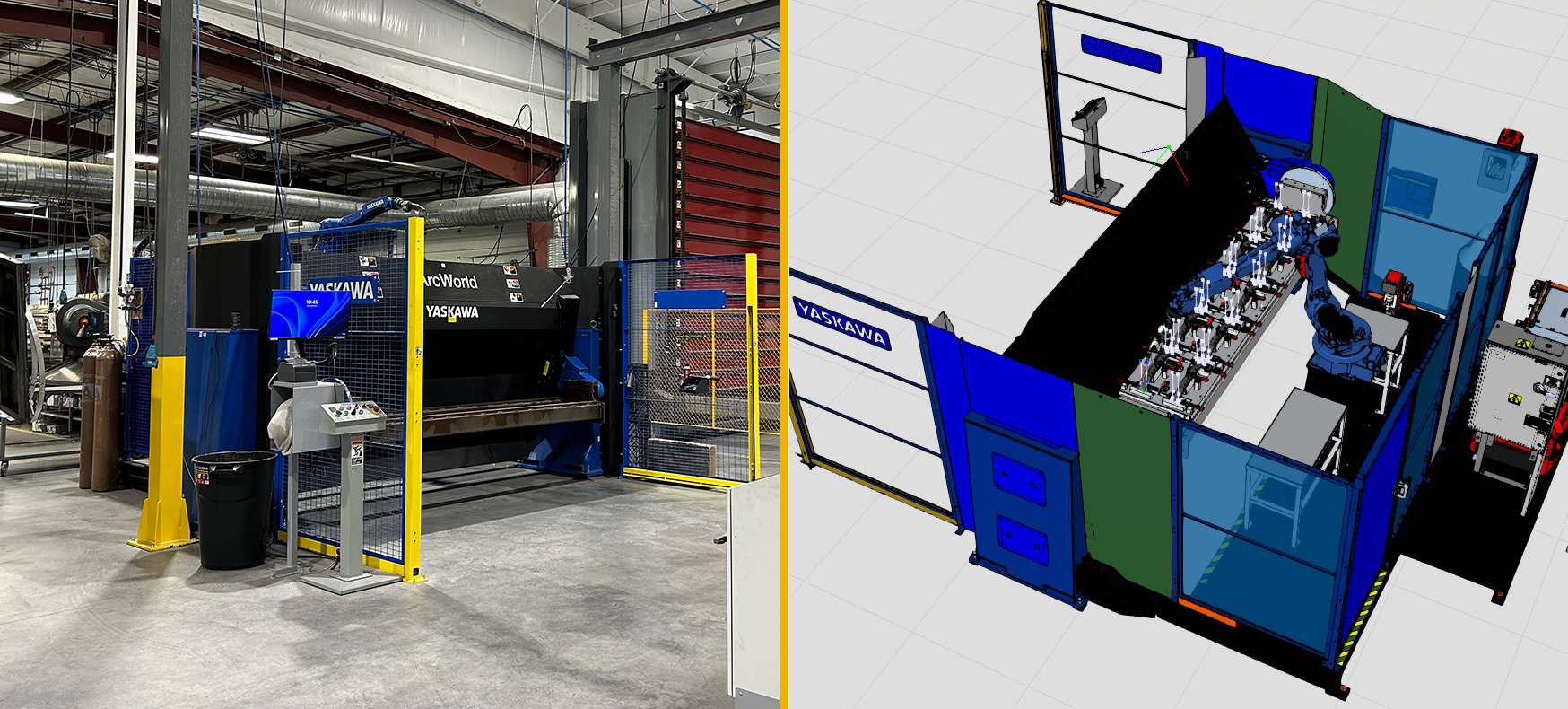

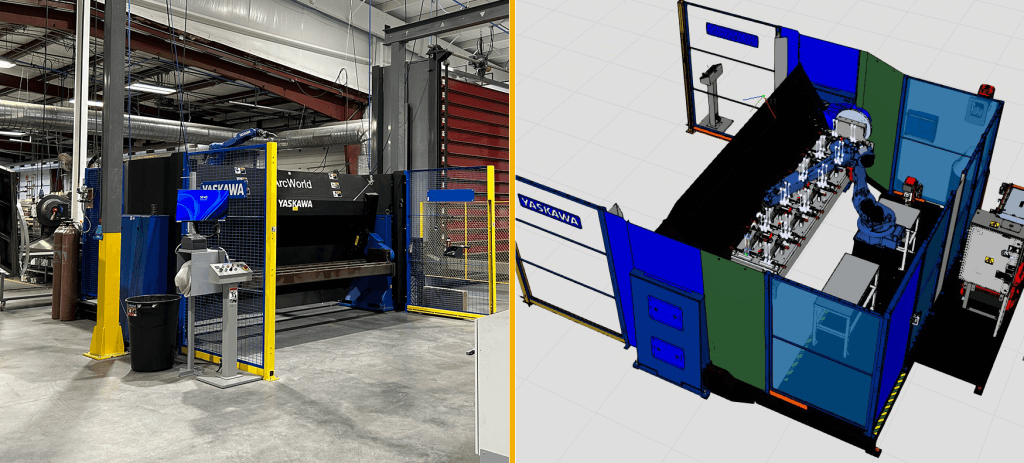

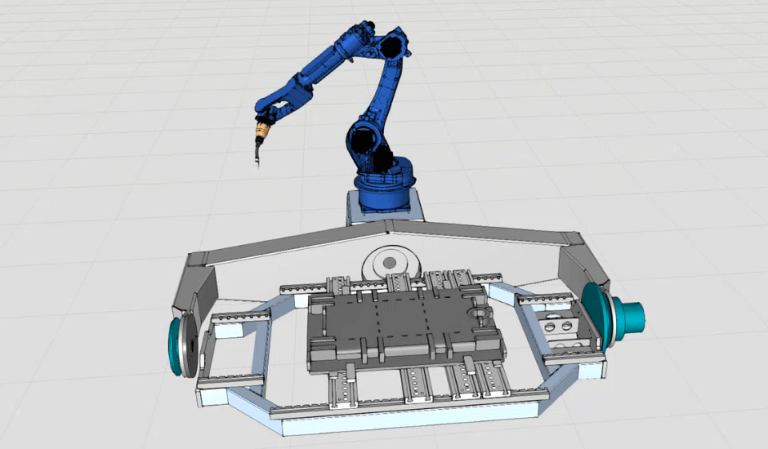

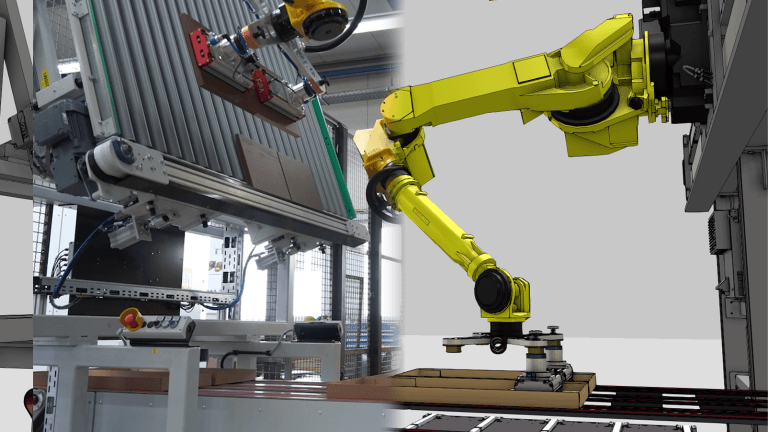

Die Integration von Visual Components Robotics OLP in die Aluminiumbearbeitungs-Prozesse von Berlin Gardens war ein bedeutender Schritt in die richtige Richtung, da das Streben nach Qualität mit der Notwendigkeit einer schnellen Fertigung einhergeht und man gleichzeitig mit anderen Herstellern konkurrenzfähig bleiben muss. Derrick Yoder, Leiter der Aluminiumbearbeitung bei Berlin Gardens, hat die Umstellung veranlasst, weil er eine effizientere und präzisere Automatisierung von Prozessen wie dem Schweißen für notwendig hielt. Die benutzerfreundliche Oberfläche der Software und die Möglichkeit, die Schweißnahtauswahl zu automatisieren, verbesserten den Arbeitsablauf erheblich, vor allem für den Chefprogrammierer Andy, einen amischen Arbeiter, der die unkomplizierte Funktionalität schätzte. Mit nur ein paar Klicks konnte er mehrere Roboterpfade programmieren.

“Der größte Vorteil war die Anzahl der Punkte, die durch die einfache Auswahl eines Verbindungsstücks in der Software programmiert werden konnten. Und das sind nicht nur einfache Bewegungen. Wir haben verschiedene Vorrichtungen, bei denen man ein bisschen manövrieren muss, um die Schweißnähte zu platzieren, aber die Software meistert sie mit hoher Präzision. Bei der Punkt-zu-Punkt-Programmierung mit dem Hängegerät mussten wir früher stundenlang den Roboter manuell bewegen, was zu einer enormen Eintönigkeit führte. Und selbst dann ist es schwierig, die verschiedenen Bewegungen des Roboters konstant zu halten, was wiederum zu ineffizienten und überflüssigen Bewegungen führen kann. Mit der Software können wir jede Bewegung immer wieder mit den gleichen Einstellungen steuern”.

Derrick Yoder, Leiter der Aluminiumproduktion bei Berlin Gardens

Die Umstellung von der traditionellen, manuellen Programmierung auf ein automatisiertes System rationalisierte nicht nur die Abläufe, sondern bedeutete auch einen großen Sprung in den technologischen Kompetenzen des Unternehmens. Visual Components Robotics OLP fand seine entscheidende Anwendung in der Programmierung von Schweißnähten für Aluminiumvorrichtungen, die wesentliche Bestandteile der Außenmöbel des Unternehmens sind. Die Software ermöglichte die Programmierung komplexer Schweißpfade und optimierter Roboterpositionen, was zu erheblichen Effizienzsteigerungen führte. Durch die Umstellung von der manuellen Programmierung jedes Punktes mit einem Handgerät auf die Auswahl der Schweißnähte über die Software wurden die sich wiederholenden Aufgaben reduziert und die Konsistenz und Genauigkeit sichergestellt. Bei dieser Umstellung ging es nicht nur darum, Zeit zu sparen, sondern auch darum, die Qualität jedes produzierten Möbelstücks zu verbessern und den guten Ruf von Berlin Gardens zu erhalten.

Die anfängliche Einrichtung und Kalibrierung der Roboter, die von externen Experten unterstützt wurde, legte den Grundstein für einen rationalisierten und effizienten Prozess. Das Feedback des Teams war überwältigend positiv. Die Mitarbeiter stellten eine drastische Verkürzung der Programmierzeit und eine gleichmäßigere Qualität der Roboterschweißnähte fest, was zu einer effizienteren Produktionslinie und einer höheren Arbeitszufriedenheit führte.

Quantifizierung der Auswirkungen

Die Auswirkungen von Visual Components Robotics OLP auf die Arbeitsabläufe von Berlin Gardens lassen sich durch bemerkenswerte Effizienzsteigerungen und Kosteneinsparungen quantifizieren. Programmiervorgänge, die früher Tage dauerten, dauern jetzt nur noch wenige Minuten.

“Ein Beispiel: Für eine unserer Vorrichtungen brauchten wir 13 Stunden, um sie zu programmieren, aber mit der Software können wir sie innerhalb von 3 Stunden fertigstellen. Das gibt einen kleinen Einblick in die eingesparte Arbeitszeit, ganz zu schweigen von der Effizienz, mit der das Programm dann läuft”.

Derrick Yoder, Leiter der Aluminiumproduktion bei Berlin Gardens

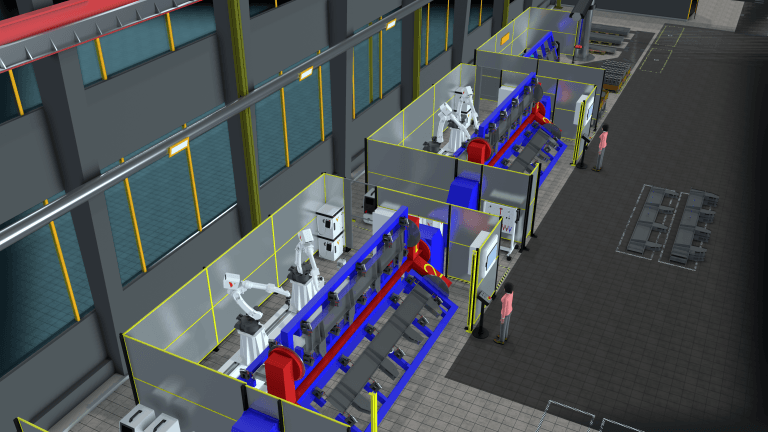

Berlin Gardens wird Visual Components Robotics OLP auch in Zukunft mit großem Optimierungseifer in seinem Betrieb einsetzen. Das Unternehmen prüft mögliche Erweiterungen in Bereichen, in denen die Automatisierung die Effizienz noch weiter steigern kann.

Erfahrungswerte mit Visual Components Robotics OLP

Durch den Einsatz technologischer Innovationen und die Beibehaltung ihrer Grundwerte hat Berlin Gardens nicht nur seine betriebliche Effizienz verbessert, sondern auch seine Position als führendes Unternehmen in der Outdoor-Möbelindustrie gefestigt. Die Integration von Visual Components Robotics OLP war ein Schlüsselfaktor für diesen Erfolg und verdeutlicht die transformative Kraft der Technologie in traditionellen Produktionsumgebungen.

Über Visual Components

Visual Components wurde von einem Team von Simulationsexperten gegründet und gehört mit über 20 Jahren Erfahrung zu den Pionieren der 3D-Fertigungssimulation. Das Unternehmen ist ein zuverlässiger Technologiepartner für eine Reihe führender Marken und bietet Maschinenbauern, Systemintegratoren und Herstellern eine einfache, schnelle und kostengünstige Lösung für die Planung und Simulation von Produktionsprozessen und die Offline-Roboterprogrammierung (OLP) für eine schnelle, genaue und fehlerfreie Programmierung von Industrierobotern.

Möchtest du mehr über die Vorteile unserer Lösungen für dein Unternehmen erfahren? Kontaktiere uns noch heute!

Zum Weiterlesen

Komplexe Schweißarbeiten in ihrer gesamten Bandbreite und Detailtiefe meistern: Wie Bunorm Maschinenbau die Qualität und Effizienz mit Visual Components OLP gesteigert hat

Bunorm Maschinenbau, ein Spezialanbieter in der Maschinenindustrie, ist bestrebt, seine Infrastruktur auf einem hohen Niveau zu modernisieren und flexibel zu gestalten. Mit ihren weitreichenden Möglichkeiten steht die Steigerung der Produktionseffizienz...

BENTELER Anwenderbericht: Die Entwicklung der Fertigungstechnik von morgen

Gemeinsam mit BENTELER Automobiltechnik setzt das Karlsruher Institut für Technologie moderne Fabrikplanungssoftware von Visual Components ein, um innovative Produktionstechnologien zu entwickeln.

Verpackung in Perfektion: Wie Wächter Packautomatik mit Visual Components die Variationen bei Möbelverpackungen bewältigt

Möbel waren früher überwiegend teure, handwerklich hergestellte Einzelstücke, die teilweise über Generationen genutzt wurden. Heute werden die meisten Möbel in Massen- und Serienproduktion aus MDF- oder Spanplatten hergestellt, oft auch...