Industrie 5.0 und Fabriksimulation

Industrie 5.0 überwindet die technikorientierten Beschränkungen von Industrie 4.0. Die Fabriksimulation ist unerlässlich für die Implementierung von Fabriken, in denen der Mensch im Mittelpunkt steht, und für Unternehmen, die sich zu den Zielen von mehr Nachhaltigkeit und größerer Widerstandsfähigkeit verpflichtet haben.

Aktuell durchläuft die Fertigungsindustrie den vierten großen Wandel seit dem Übergang von der Agrar- zur Industriegesellschaft. Die erste dieser Revolutionen war die Mechanisierung durch die Nutzung der Dampfkraft, die später von der Elektrizität abgelöst wurde. Dann kamen die Automatisierung und Computerisierung, und heute folgt die Einführung von cyber-physischen Systemen und fortschrittlicher Analytik, auch bekannt als Industrie 4.0.

Industrie 5.0 ist jedoch kein typischer Nachfolger von 4.0. Es handelt sich auch nicht um einen Marketingbegriff, der einer kreativen Werbeagentur eingefallen ist. Der Begriff Industrie 5.0 bezieht sich auf die menschlichen Aspekte von Industrie 4.0. Sie hat zum Ziel, die durch die Einführung von Industrie 4.0 aufgeworfenen Probleme zu lösen.

Was bedeutet Industrie 5.0?

Gehen wir nochmals kurz zurück auf Industrie 4.0. Diese technologische Revolution wird weitreichende Auswirkungen auf die Menschen und die Gesellschaft haben. In der Fertigung wird die zunehmende Automatisierung viele der heutigen Arbeitsplätze überflüssig machen, nicht nur in der Produktion, sondern auch in administrativen und sogar in hochqualifizierten Berufen. Aber einige der größten Herausforderungen, denen sich die Unternehmen der Fertigungsindustrie gegenübersehen, werden durch Industrie 4.0 nicht beantwortet. Das sind z. B. die Fragen, wo die nächste Generation von Arbeitskräften zu finden ist, wie der Übergang zu einer nachhaltigen Kreislaufwirtschaft zu bewerkstelligen ist und wie die Unternehmen bei unerwarteten Veränderungen und Unterbrechungen der Lieferkette widerstandsfähiger werden können.

Die von der Europäischen Union unterstützte Initiative zur Industrie 5.0 ist ein Versuch, die Auswirkungen der vierten industriellen Revolution auf die Menschen zu adressieren. Sie geht von der Prämisse aus, dass Unternehmen mehr anstreben als nur reine Gewinnmaximierung, und sie zeigt Wege auf, wie soziale und ökologische Belange bei der technologischen Innovation berücksichtigt werden können.

Bei dieser Initiative spielt Altruismus eine gewisse Rolle, aber sie liegt auch im Eigeninteresse der Unternehmen. Junge Menschen wollen bevorzugt für Organisationen arbeiten, die sozial und ökologisch handeln. Und immer mehr Konsumenten wollen Produkte von solchen Unternehmen kaufen, die sich ökologisch verantwortungsvoll verhalten. Durch die Einführung von Industrie-5.0-Prinzipien wollen die Unternehmen also ihre Zukunft sichern.

Die drei Elemente von Industrie 5.0

Industrie 5.0 soll dabei helfen, folgende Zielsetzungen zu erreichen:

- Der Mensch im Mittelpunkt

- Mehr Nachhaltigkeit

- Größere Widerstandsfähigkeit

Die Bedeutung dieser Begriffe wird im Folgenden erläutert.

Der Mensch im Mittelpunkt

Eine Konsequenz dieser Forderung ist, dass Mitarbeitende als Investition und nicht als Kostenfaktor betrachtet werden sollten. Anstatt also zu versuchen, nur die Arbeitskosten zu senken, sollten sich die Unternehmen damit befassen, wie sie den Ertrag ihrer Mitarbeitenden maximieren können. Dies führt zu der Einsicht, dass die Unternehmensprozesse an die Arbeitnehmerinnen und Arbeitnehmer angepasst werden sollten und dass den Mitarbeitenden alle Werkzeuge an die Hand gegeben werden müssen, mit denen sie ihre Arbeit besser erledigen können.

Einige der wichtigsten Komponenten, die den menschenzentrierten Ansatz unterstützen, sind:

- Exoskelette (z. B. Stützstrukturen für Cobots, s.u.)

- Augmented Reality (Erweiterte Realität)

- Virtual Reality (Virtuelle Realität)

- Wearables (an Kopf oder Körper getragene Computertechnologien)

- Cobots (mit Menschen kollaborierende Roboter)

- Analytik (Analyse von Geschäftsprozessen als Grundlage für optimierte Entscheidungen)

Zu den Vorteilen dieser neuen Technologien gehören höhere Produktivität, weniger Abfall und weniger Unfälle. Damit die Unternehmen von diesen Vorteilen profitieren können, sollten die Mitarbeitenden in die Entwicklung und den Einsatz dieser Technologien einbezogen werden. Eine Konsequenz davon ist, dass ein deutlicher Bedarf an Weiter- und Neuqualifizierung besteht.

Mehr Nachhaltigkeit

Die meisten Unternehmen wollen negative Auswirkungen auf die Umwelt verringern, indem sie alternative Energiequellen nutzen, die Kreislaufwirtschaft fördern und somit ihren ökologischen Fußabdruck minimieren. Sie haben einerseits das Ziel, ihre Kosten zu senken, wollen aber auch attraktiv sein für junge Talente. Die Unternehmen haben erkannt, dass Nachhaltigkeit ein wichtiges Ziel ist, und nehmen entsprechende Pläne in ihre Strategie auf.

Ein Argument für mehr Nachhaltigkeit ist die Senkung der Betriebskosten durch Verringerung des Ressourcenverbrauchs und Vermeidung von Verschwendung. Ein weiteres Argument ist, dass die Mitarbeitenden und vor allem die jüngere Generation bevorzugt in nachhaltig wirtschaftenden Unternehmen arbeiten wollen. Und ein dritter Grund ist, dass mehr Nachhaltigkeit einfach den richtigen Weg in die Zukunft weist.

Industrie 5.0 befasst sich also auch mit der Frage, wie Unternehmen und andere Akteure zu einer Kreislaufwirtschaft übergehen können, in der Recycling zum integralen Bestandteil von Produktion und Konsum wird. Industrie 5.0 fördert die Einführung von künstlicher Intelligenz (KI) und additiver Fertigung, um unnötigen Verbrauch von Ressourcen und vermeidbare Schädigung der Umwelt zu vermeiden, und legt den Schwerpunkt auf Wiederverwendung und erneuter Nutzung.

Größere Widerstandsfähigkeit

Von der Chip-Knappheit und der COVID-19-Pandemie bis hin zu den aktuellen Steigerungen der Energiepreise – die jüngsten Ereignisse lenken die Aufmerksamkeit auf die Stabilität der Lieferketten und globale Geschäftsrisiken. Resilienz oder Widerstandsfähigkeit bedeutet in diesem Zusammenhang, dass die Unternehmen Wege finden müssen, um selbst bei unerwarteten Ereignissen flexibler, reaktionsfähiger und anpassungsfähiger zu werden.

Die Widerstandfähigkeit kann durch einige Werkzeuge und Fähigkeiten gesteigert werden:

- Implementierung von modularen Fabriken

- Neue Materialien (und die Möglichkeit, einfach und rasch zwischen Lieferanten zu wechseln)

- Fernsteuerung von Fabriken

- Überwachung der Risiken in Echtzeit

- Verbesserung der Cybersicherheit

Für wen ist Industrie 5.0 gedacht?

Industrie 5.0 (und auch Industrie 4.0) bietet nicht nur eine Perspektive für finanzkräftige globale Unternehmen. KMU sind genauso wie größere Firmen in der Lage, von diesen neuen Technologien und Perspektiven zu profitieren, vielleicht sogar noch mehr. Bei vielen der oben erörterten Trends und Technologien hängt die Umsetzung nicht nur von den finanziellen Ressourcen, sondern vielmehr von der Aufgeschlossenheit und der Bereitschaft zum Wandel ab, und das sind Eigenschaften, in denen sich KMU häufig auszeichnen.

Wie unterstützt die Simulation den Übergang zu Industrie 5.0?

Fertigungsprozesse und damit auch ganze Fabriken werden immer intelligenter, und jedes Unternehmen sucht ständig nach seinem “Vorteil”. Vor diesem Hintergrund ist es wichtiger denn je, sich ständig zu verändern und zu verbessern, dies aber auch möglichst schnell zu tun und gleichzeitig kostspielige und zeitraubende Fehler zu vermeiden.

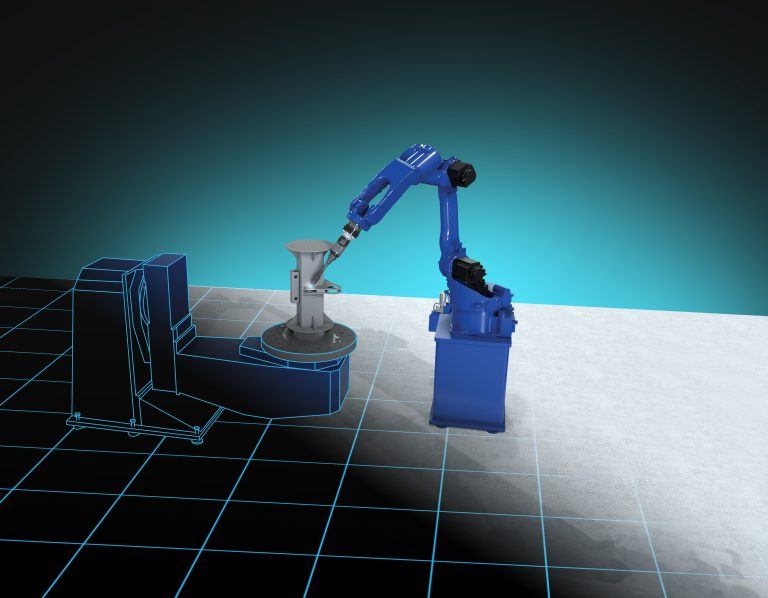

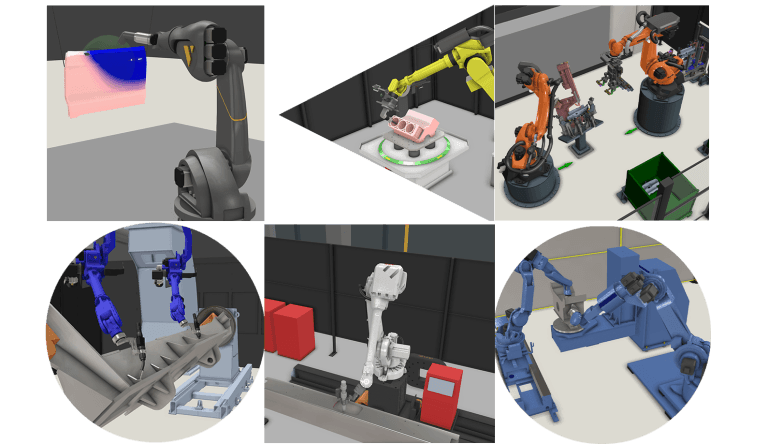

Die Fabriksimulation spielt bei allen drei Elementen von Industrie 5.0 eine entscheidende Rolle. Durch die Modellierung bestehender oder geplanter Fertigungssysteme bietet sie ein Experimentierfeld bzw. einen „virtuellen Sandkasten“, der ein risikofreies Ausprobieren von Ideen und Alternativen ermöglicht. Die Fabriksimulation wird eingesetzt, um ein tieferes Verständnis komplexer Abläufe und Beziehungen zu gewinnen, um mögliche Probleme zu erkennen und um potenzielle Verbesserungen zu identifizieren.

Die Fabriksimulation unterstützt den Übergang zur Industrie 5.0 auf mehrere Arten:

- Erstellung von digitalen Zwillingen

- Virtuelle Inbetriebnahme

- Modellierung von Unterbrechungen der Lieferkette

- Vermeidung von Vor-Ort-Besuchen und Reisen

- Risikofreies Experimentieren

- Einarbeitung und Umschulung

Ein digitaler Zwilling ist eine vollständige, präzise Darstellung eines Teils oder des gesamten Produktionsprozesses. Durch die Verbindung mit den am physischen System installierten Sensoren bildet er die realen Bedingungen wirklichkeitsgetreu ab. Auf diese Weise lassen sich Änderungen oder Auswirkungen von Störungen simulieren, untersuchen und bewerten, und es können alternative Produktionspläne aufgestellt werden. Die Fabriksimulation hilft auch bei der Suche nach Fehlern und kann vermeidbare Reisen von Technikern zu Baustellen oder Fabriken einsparen.

Bei der virtuellen Inbetriebnahme wird ein digitaler Zwilling verwendet, um die Implementierung neuer Anlagen und Prozesse beschleunigt durchzuführen. Ein digitaler Zwilling erleichtert die Programmierung und Fehlersuche bereits vor der Fertigstellung der Produktionsanlage und ermöglicht eine frühere Schulung der Anlagenbediener.

Fabriksimulation ist ein essentielles Werkzeug für Industrie 5.0

Durch den Fokus auf den Menschen und andere nicht kommerzielle Aspekte ist Industrie 5.0 ein Ansatz, die technikorientierten Einschränkungen von Industrie 4.0 zu überwinden. Die erfolgreiche Implementierung wird jedoch von der Fähigkeit abhängen, bestehende Fabriken für eine Optimierung zu modellieren und Alternativen zu erkunden, bevor geänderte oder gar neue Produktionsanlagen implementiert werden.

Die Fabriksimulation ist das Werkzeug, das diesen “virtuellen Sandkasten” bereitstellt. Visual Components ist führend auf dem Gebiet der 3D-Fabriksimulation: Bitte kontaktieren Sie uns, wenn Sie mehr erfahren möchten.

Wir von Visual Components wollten Genaueres über diese Umstellung erfahren und haben daher mit dem Marktforschungsinstitut OnePoll zusammengearbeitet, um die Einschätzungen von 360 Entscheidungsträgern aus der Fertigungsindustrie im Vereinigten Königreich, in den USA und in Europa (Deutschland und Frankreich) zu ermitteln. Die Teilnehmer wurden befragt über ihre aktuellen Probleme, ihre Fortschritte bei Kosteneinsparungen, die Einführung effizienter und resilienter Prozesse und den aktuellen Status ihrer Unternehmen in Bezug auf Nachhaltigkeit.

Sind Sie neugierig auf die Ergebnisse? Den vollständigen Bericht finden Sie hier.

Zum Weiterlesen

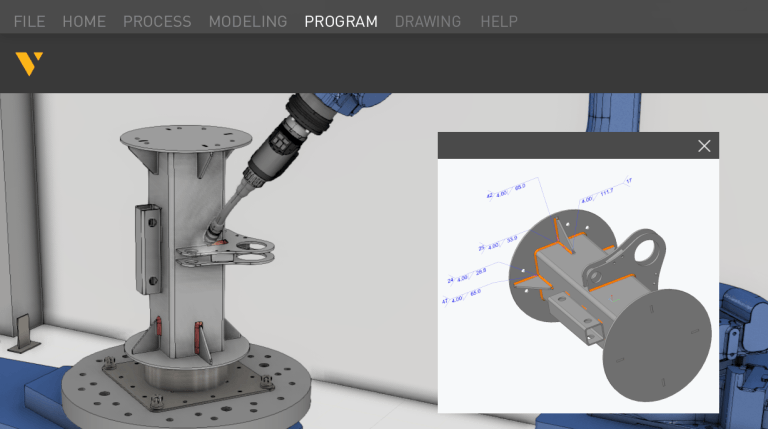

Wie MBE die Automatisierung der Roboterprogrammierung verändert

Erkunden Sie, wie Model-Based Engineering (MBE) die nächste Stufe der Automatisierung in der Offline-Programmierung von Robotern ermöglicht – durch die Verbindung von Konstruktion und Fertigung mittels modellbasierter Definition (MBD). Validierte...

Roboter-Offline-Programmierung automatisieren mit Visual Components OLP

Von der Ein-Klick-Programmierung bis hin zur vollautomatischen Nutzung modellbasierter Definitionen (MBD) nutzt die OLP-Software von Visual Components Produktfertigungsinformationen (PMI), um Arbeitsabläufe zu optimieren, manuelle Roboterprogrammierung zu eliminieren, Fehler zu reduzieren...

Roboterprogrammierung für industrielle Prozesse mit Visual Components OLP Software

Die Offline-Programmierung treibt die Roboterprogrammierung voran, indem sie es Herstellern ermöglicht, Roboteraufgaben virtuell zu optimieren, ohne die Produktion zu unterbrechen. Dadurch werden Ausfallzeiten minimiert, die Genauigkeit verbessert und Prozesse wie...