Die Digitalisierung der Fertigungsindustrie

Die Kunden von heute haben stets zunehmende Ansprüche: kürzere Lieferzeiten, größere Produktvielfalt, höhere Qualität und günstigere Preise. Daher müssen die Unternehmen ständig nach Wegen suchen, um die wachsenden Anforderungen des Marktes zu erfüllen. Glücklicherweise gibt ihnen die digitale Fertigung die Mittel an die Hand, diese Ziele zu erreichen.

Was ist die Digitalisierung der Fertigungsindustrie? Und wie können Unternehmen die digitale Fertigung zur Optimierung ihrer Arbeitsabläufe nutzen?

Vereinfacht gesagt geht es bei der digitalen Fertigung darum, die modernen Computertechnologien, die heute zur Verfügung stehen, so zu integrieren, dass bei den wichtigsten Messgrößen des Unternehmens deutliche Verbesserungen erreicht werden.

In diesem Artikel wird erläutert, was es bedeutet, die Digitalisierung in die Fertigung zu integrieren, und welche Vorteile dies mit sich bringt. Anschließend werden einige Vorschläge beschrieben, mit welchen Methoden und Werkzeugen ein Einstieg in die digitale Fertigung gelingen kann.

Folgende Themen werden beschrieben:

- Was bedeutet digitale Fertigung?

- Der Nutzen digitaler Fertigungstechnologien

- Die Digitalisierung der Fertigungsprozesse

- Der Einstieg in die digitale Fertigung

1. Was bedeutet digitale Fertigung?

Viele Unternehmen machten schon vor Jahren ihre ersten Digitalisierungserfahrungen mit speicherprogrammierbaren Steuerungen (SPS) und numerischen Computersteuerungen (CNC). Diese boten ein hohes Maß an Steuerung und Kontrolle, und sie ermöglichten erstmals den automatischen Betrieb von Maschinen und Anlagen. Danach wurden weitere Technologien wie CAD, CAM, CAE, PDM, PLM, ERP, computergestützte Wartungsmanagementsysteme (CMMS) und vieles mehr eingeführt. Heute kommen zu diesen unterschiedlichen Technologien noch Methoden wie Lean Manufacturing, Six Sigma und Qualitätsmanagement dazu.

In der industriellen Praxis sind aber in den meisten Unternehmen viele dieser Systeme isoliert voneinander im Einsatz.

Bei der digitalen Fertigung geht es nun darum, diese digitalen Werkzeuge so zu integrieren, dass sie nahtlos zusammenarbeiten. So werden die Produktdaten zu einem digitalen Faden, der sich durch das gesamte Unternehmen zieht, vom Entwurf und der Entwicklung über die Fertigung bis hin zum Vertrieb und sogar zum Kundendienst. Die Produktdaten, die am Anfang über CAD definiert werden, werden mit der CAE-Simulation, mit der CAM-Arbeitsvorbereitung, mit der Produktions- und Fertigungsplanung, ERP, Qualitätssicherung und dem Kundendienst verknüpft.

Da kein Unternehmen dem anderen gleicht, muss auch die Implementierung und Integration digitaler Fertigungstechnologien je nach Betrieb unterschiedlich gestaltet werden.

Jedes Unternehmen muss seine spezifischen Ziele und Prioritäten ermitteln und dementsprechend seinen eigenen Weg der Digitalisierung planen. Einige setzen den Schwerpunkt auf die Senkung der Kosten durch gesteigerte Arbeitsproduktivität, andere legen den Fokus auf die Verkürzung der Durchlaufzeiten, und wieder andere suchen nach Möglichkeiten, die zunehmende Produktvielfalt und die wachsende Nachfrage nach individuellen Lösungen zu bewältigen.

Das international tätige Beratungsunternehmen Deloitte beschreibt in seiner “Smart Factory Study” die Digitalisierung der Fertigungsindustrie durch Smart-Factory-Initiativen. Einige davon nutzen Industrie 4.0-Technologien wie Sensoren, Kommunikationsmöglichkeiten und Analysen. Andere beziehen sich auf Simulation, Visualisierung und Tools für die Zusammenarbeit.

Die Deloitte-Studie nennt zehn Bereiche, in denen diese Technologien eingesetzt werden können. Man könnte sie wie folgt zusammenfassen:

- Moderne Fertigungstechnologien – den additiven Verfahren (auch 3D-Druck genannt) wird ein großes Potenzial zugeschrieben

- Sensortechnologien und Datenanalysen – zur Überwachung von Qualität, Energieverbrauch und Verhalten der Produktionsanlagen, um Trends erkennen und im Sinne von Verbesserungen frühzeitig eingreifen zu können

- Produktentwicklung – Konstruktion, Simulation, Erstellung digitaler Zwillinge und virtuelle Modellierung von Fertigungsanlagen und -prozessen

- Intelligente Materialfluss- und Lagertechnik – Fertigungsroboter, autonome mobile Roboter, automatische Lager- und Bereitstellungssysteme, intelligente Förderanlagen und Kommissioniersysteme

- Leistungsfähige Tools für die Entscheidungsfindung – zentrale Datenhaltung und Steuerung, Fertigungssimulation, Fabrikplanung mit Möglichkeiten zur Optimierung und Anpassung im laufenden Betrieb

2. Der Nutzen digitaler Fertigungstechnologien

Wenn unterschiedliche bzw. nicht vernetzte Computersysteme verwendet werden, oder schlimmer noch, gar keine Computersysteme, dann erfordert dies deutlich mehr Zeitaufwand für die Überprüfung, Analyse und Eingabe von Daten. Aus diesem Grund werden so viele Vorgänge und Prozesse immer noch hauptsächlich über Tabellenkalkulationen verwaltet, was nur minimale Möglichkeiten für Analyse und Planung bietet. Eine solche Arbeitsweise ist langsam, verschwendet Ressourcen und birgt zudem die Gefahr von Fehlern.

Durch die Integration digitaler Technologien wird diese Verschwendung reduziert, was zu schnellen und messbaren Einsparungen führt. In der bereits erwähnten Studie stellte Deloitte fest, dass intelligente Maßnahmen in der Fertigungsindustrie zu folgenden Ergebnissen führen können:

- Steigerung des Produktionsdurchsatzes um 10 %

- Verbesserung der Kapazitätsauslastung um 11 %

- Erhöhung der Arbeitsproduktivität um 12 %

Die gute Nachricht ist, dass diese Verbesserungen nur die Spitze des Eisbergs sind. Die Vorteile der digitalen Fertigung gehen viel tiefer und sind viel wirkungsvoller, auch wenn manche der Auswirkungen vielleicht schwierig zu quantifizieren sind.

Wenn es gelingt, einen einheitlichen digitalen Faden im gesamten Unternehmen zu schaffen, vom Konstruktionsbüro bis zum Kundendienst, eröffnet dies zahlreiche Möglichkeiten, die bisher verschlossen waren.

In der Produktentwicklung können mit einem digitalen Zwilling Produkte simuliert und optimiert werden, bereits lange bevor der Startschuss zur Produktion gegeben wird. Dieser digitale Zwilling fließt anschließend in die Planung der Fertigungsanlagen ein, die ebenfalls virtuell entworfen, simuliert und sogar in Betrieb genommen werden können.

Die gesamte Fabrik wird ebenfalls virtuell modelliert und optimiert. Dadurch können zahlreiche Alternativen untersucht und bewertet werden, was letztlich zu einem effizienteren Layout führt. Falls dann irgendwelche Probleme auftreten oder Änderungen vorgenommen werden müssen, ermöglicht das digitale Fabrikmodell eine schnellere Entscheidungsfindung und eine bessere Nutzung der Ressourcen. Und schließlich, wenn in der Produktion Unterstützung für die Wartung oder die Schulung von Mitarbeitern benötigt wird, wird auch dies durch den digitalen Zwilling vereinfacht und erleichtert.

3. Die Digitalisierung der Fertigungsprozesse

Es lohnt sich, einen genaueren Blick darauf zu werfen, was die Digitalisierung konkret bedeutet und was sie im gesamten Fertigungsprozess bewirken kann; so kann man mögliche Anwendungen erkennen und eventuelle Stolpersteine vermeiden.

Eine Schwierigkeit, die dazu führt, dass die erwarteten Vorteile nicht realisiert werden, besteht oft im Einsatz der falschen Werkzeuge. Dies kann seine Ursache darin haben, dass die Ziele für die Digitalisierung nicht genau genug festgelegt werden. Nur wenn man das Ziel klar vor Augen hat, kann man feststellen, welches Tool benötigt wird, was nützlich ist und was nicht.

Daher ist es wichtig, die Funktionen und die Möglichkeiten der in Betracht gezogenen Lösungen gut zu verstehen und ihre Einführung und Implementierung genau zu planen. Drei Bereiche, die eine genauere Betrachtung rechtfertigen, sind:

- Simulation

- Intelligente Fertigung

- Digitalisierung der Fabrik

Simulation hilft, kostspielige Fehler zu vermeiden

Simulation wird nicht nur in der Produktentwicklung, sondern auch bei der Planung von Fertigungsanlagen und ganzen Fabriken eingesetzt. In der Produktentwicklung kann man mit Simulation überprüfen, ob eine geplante Konstruktion wie vorgesehen funktioniert; dies kann die Anzahl physischer Prototypen, den Umfang von Tests und die Anzahl späterer Änderungen reduzieren.

Im Bereich der Fertigung kann der Betrieb von Maschinen oder Anlagen simuliert werden, und es ist möglich, Fertigungszellen, Produktionslinien und sogar ganze Fabriken zu simulieren.

Über Simulation können Aspekte in Konstruktion und Planung gefunden werden, die nicht wie vorgesehen oder erwartet funktionieren, und das zu einem frühen Zeitpunkt. Im Fall von Produkten stellt Simulation sicher, dass die Erzeugnisse korrekt funktionieren und dass Kundenbeschwerden und Garantiefälle minimiert werden. Im Fall einer Fabrik ermöglicht Simulation, mögliche Fehler im Prozesslayout und in der Anlagenplanung frühzeitig zu entdecken, damit sie nicht zu einem späteren Zeitpunkt mit viel höherem Kostenaufwand korrigiert werden müssen – oder damit das Unternehmen nicht die ungewollten Einschränkungen akzeptieren muss, falls die Kosten der Fehlerbehebung zu hoch sind.

Simulation kann auch verwendet werden, um einen digitalen Zwilling zu erstellen, mit dem neue Anlagen virtuell in Betrieb genommen werden können. Hier wird nach der Planungsphase der Betrieb der Anlage virtuell getestet, um etwaige Fehler in der Steuerlogik oder an anderen Stellen zu finden. Das ist auch die ideale Gelegenheit, mit der Schulung der Mitarbeiter zu beginnen, die mit der Anlage arbeiten werden. Dank Simulation können etwaige Probleme schon vor der Inbetriebnahme behoben werden, was die Zeit bis zum Hochlaufen der Produktion verkürzt.

Intelligente digitale Fertigung

Bei Industrie 4.0, der vierten industriellen Revolution, geht es darum, kostengünstige Sensoren, Kommunikationstechnologien und Analysen zu nutzen, um die Qualität von Produkten zu verbessern, die Betriebszeit von Maschinen zu erhöhen und kostbare Energie zu sparen. Die Anwendungen reichen von der Maschinenüberwachung über adaptive Prozesse bis hin zur Effizienzsteigerung beim Betrieb von Motoren und Pumpen.

Die Überwachung von Maschinen reicht von einfachen Aufgaben wie der Verfolgung der aktuellen Auslastung bis hin zu komplexen Auswertungen von Messgrößen und Statistiken über Zykluszeiten, Produktionsraten und Materialausbeute. Daten über den aktuellen Status von Maschinen, insbesondere wenn sie hinsichtlich Trends überwacht werden, können für die vorausschauende Wartung genutzt werden, was die Ausfallhäufigkeit verringert und die Verfügbarkeit erhöht.

Adaptive oder „intelligente“ Prozesse sind solche, bei denen kritische Aspekte einer Maschine überwacht und korrigierende Anpassungen vorgenommen werden, um Abweichungen vom gewünschten Sollzustand zu verringern. Durch eine höhere Konsistenz in der Fertigung wird die Qualität verbessert und der Ausschuss reduziert. Die Produktqualität kann auch durch automatisierte Inspektionssysteme verbessert werden. Kameras mit Bildverarbeitungssoftware sind hierfür häufig genutzte Werkzeuge, aber auch das Messen und Erkennen verborgener Fehler (z. B. durch Ultraschall oder Röntgenstrahlen) sind wichtige Verfahren.

Intelligente Maschinen und Anlagen können auch ihren eigenen Energieverbrauch überwachen und steuern. Luftkompressoren können zum Beispiel in einen Energiesparmodus schalten, wenn der Bedarf sinkt, und bei Bedarf schnell wieder auf Drehzahlen kommen.

Digitalisierung von Fabriken

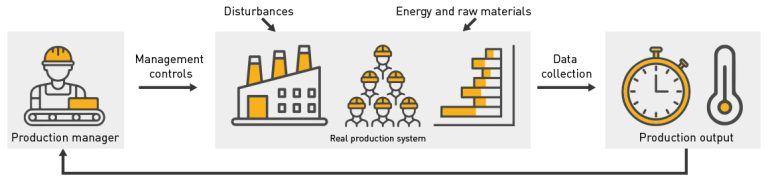

Eine 3D-Fabriksimulation ist eine virtuelle Darstellung eines physischen Fertigungssystems. Sie wird sowohl als Planungsinstrument wie auch als Entscheidungshilfe verwendet. In beiden Fällen ist es nützlich, das Modell zu validieren, indem man die tatsächlichen für die Produktion benötigten Zeiten in das Modell importiert und die Ergebnisse des Modells mit den Messgrößen der realen Welt vergleicht. Ein digitaler Zwilling geht über dieses Konzept hinaus, indem er die vollständige Gleichwertigkeit mit der realen Fabrik anstrebt. Dies kann bedeuten, dass die Simulation mit tatsächlichen Maschinendaten gefüttert wird, die beispielsweise aus der Maschinenüberwachung stammen. Diese digitale Darstellung der Fabrik wird u. a. für folgende Zwecke verwendet:

- Bewertung von alternativen Produktionsplänen

- Untersuchung von Möglichkeiten zur Behebung von Kapazitätsengpässen

- Reverse Engineering von Problemen, um Einblicke in ihre Ursprünge zu erhalten

4. Der Einstieg in die digitale Fertigung

Die meisten Unternehmen der Fertigungsindustrie haben wichtige Schritte der digitalen Transformation bereits vollzogen. In vielen Fällen müssen lediglich die Komponenten zu einem Ganzen zusammengefügt werden. Dies bringt zweifellos schwierige Entscheidungen mit sich, weil viele vorhandene Systeme davon betroffen sind, was auch mit hohen Kosten verbunden sein kann. Daher besteht die Gefahr, dass bei manchen Entscheidern die scheinbar übergroße Herausforderung zu einer Art Schreckstarre führt. Um dem entgegenzuwirken, schlagen wir die folgenden Schritte vor:

- Setzen Sie Schwerpunkte. Anstatt zu versuchen, den gesamten Betrieb zu digitalisieren, sollten Sie sich zunächst auf einen Bereich konzentrieren, in dem die Digitalisierung zu spürbaren und messbaren Verbesserungen führen kann.

- Machen Sie eine kritische Bestandsaufnahme. Prüfen Sie die von Ihnen verwendeten Werkzeuge und schauen Sie sich auch solche Tools an, die Sie derzeit nicht verwenden. Additive Fertigung und Robotik könnten hierfür Beispiele sein.

- Definieren Sie Ihre Ziele und Prioritäten. Versuchen Sie, Kosten zu senken, die Markteinführungszeit zu verkürzen, die Flexibilität zu erhöhen, oder haben Sie andere Ziele?

- Legen Sie besonderes Augenmerk auf die Produktdaten. Eignen sie sich als gemeinsame, zentrale Datenquelle für den gesamten Ablauf inklusive der Fertigung?

- Wenn Sie noch keine Simulation nutzen, sollten Sie sich nach Produkten umsehen, die Ihre digitale Transformation unterstützen. Falls Sie diese Technologie bereits nutzen, sollten Sie prüfen, ob sich das vorhandene System skalieren und mit anderen derzeit oder künftig genutzten Tools integrieren lässt.

Software für die Fabriksimulation von Visual Components unterstützt die digitale Transformation der Fertigungsindustrie

Die Digitalisierung in der Fertigung ist ein komplexes Thema; jedes Unternehmen muss selbst entscheiden, was für seinen Fertigungsbetrieb das Richtige ist. Aus diesem Grund ist 3D-Fabriksimulation zu einem unverzichtbaren Hilfsmittel geworden, um Unternehmen bei der Analyse, Planung, Optimierung und Verbesserung von Fabriklayouts, Produktionsanlagen und Maschinen zu unterstützen.

Die Fabriksimulation umfasst drei wesentliche Phasen:

- Erstellen Sie ein virtuelles Modells eines realen Fertigungsprozesses oder Produktionssystems

- Validieren Sie das Modell mit realen Daten und Durchführung entsprechender Anpassungen

- Verwenden Sie das Modell, um Hypothesen zu untersuchen, konkurrierende Szenarien zu bewerten, Probleme zu finden und Lösungen zu entwickeln

Visual Components ist ein führender Anbieter von Fabriksimulationssoftware. Unsere Produkte helfen Unternehmen der Fertigungsindustrie, ein tieferes Verständnis für ihre Produktionsprozesse zu gewinnen, sie reduzieren Verschwendung und Ineffizienzen, sie erhöhen die Kapazitäten und ermöglichen kürzere Vorlaufzeiten. Und dank unserer Partnerschaft mit NVIDIA kann die Simulationslösung von Visual Components den Unternehmen jetzt noch besser helfen, ihre digitale Transformation in die Wege zu leiten und zu einem erfolgreichen Ergebnis zu bringen.

Zum Weiterlesen

Visual Components 4.9: Gestalten mit Klarheit

Visual Components 4.9 bringt mehr Klarheit in die Produktionsplanung und -optimierung in der Fertigung. Mit mehr Klarheit können unsere Anwender mehr erreichen, einfacher und mit größerem Verständnis, besonders wenn sie...

Mehr Effizienz in der Fertigungslinie: Ein Leitfaden zur Verbesserung der Produktionsleistung

Die Produktionseffizienz ist der Grundstein für den Erfolg in der Fertigung. Sie misst die Effektivität der Ressourcennutzung im Produktionsprozess und zielt darauf ab, die Produktionsleistung zu maximieren und gleichzeitig die...

Visual Components Simulations im NVIDIA Omniverse, eine kollaborative Lösung für industrielle Simulation für Hersteller – Fall: Lotus Technology (Updated 2024)

Die Zusammenarbeit zwischen den drei Unternehmen zeigt eindrucksvoll, wie realistische Simulationen mit naturgetreuen Visualisierungen und digitalen Zwillingen eine effizientere Planung von Fertigungssystemen ermöglichen.