Sandvik optimiert die Schweißautomatisierung und verkürzt Programmierzeiten mit Visual Components OLP

Sandvik Mining stellt robuste Untertagelader und -Muldenkipper mit komplexen Mehrlagen-Schweißnähten her. Durch die Offline-Programmiersoftware von Visual Components konnte Sandvik die Roboterprogrammierzeit mehr als halbieren, die Schweißqualität und Wiederholgenauigkeit verbessern und die Auslastung der Roboterzelle erhöhen. Indem sie die Schweißreichweite vor der Produktion simuliert und validiert haben, konnten sie die Automatisierung beschleunigen, Stillstandszeiten minimieren und das Mehrlagenschweißen über verschiedene Baugruppen hinweg standardisieren.

Fertigung von robusten Untertagemaschinen

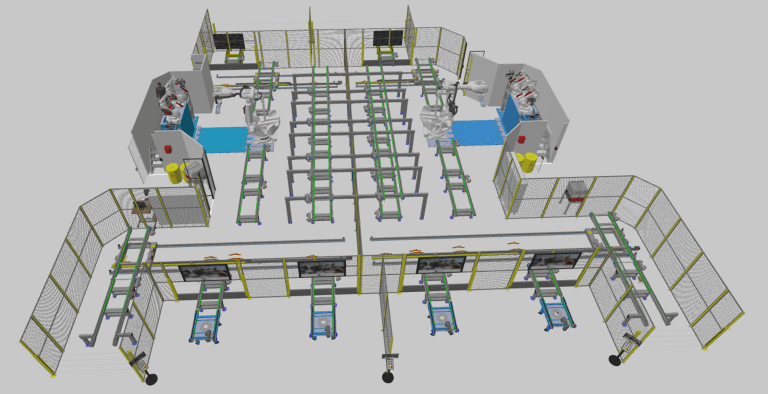

Das Sandvik-Werk in Turku ist Teil der Division Load and Haul von Sandvik Mining und fertigt seit den frühen 1980er-Jahren Untertagelader und -Muldenkipper. Mit rund 900 Mitarbeitenden produziert die 60.000 m² große Anlage alle Hauptrahmenkomponenten – darunter Vorder- und Hinterrahmen, Hubarme und Schaufeln – für Maschinen, die weltweit in anspruchsvollen Projekten im Untertagebau und Tunneln eingesetzt werden.

Die Lader werden in engen Tunneln eingesetzt und müssen dennoch Lasten von bis zu 25 Tonnen heben. Dafür sind dicke Bleche, komplexe und schwer zugängliche Schweißnähte sowie Mehrlagenschweißungen erforderlich. Eine Herausforderung für die Programmierung und Automatisierung. Ein einzelner Vorderrahmen verbraucht beispielsweise über 100 Kilogramm Schweißdraht, und der Großteil der Schweißnähte ist mehrlagig. Das bedeutet, dass jeder Rahmen mehrere hundert Schweißraupen enthält, die präzise programmiert werden müssen. Zudem strebt Sandvik an, möglichst in PA-Position zu schweißen. Dieser Prozess kann anspruchsvoll sein, wenn die Fasen nicht völlig gerade verlaufen.

Komplexe Schweißautomatisierung beschleunigen

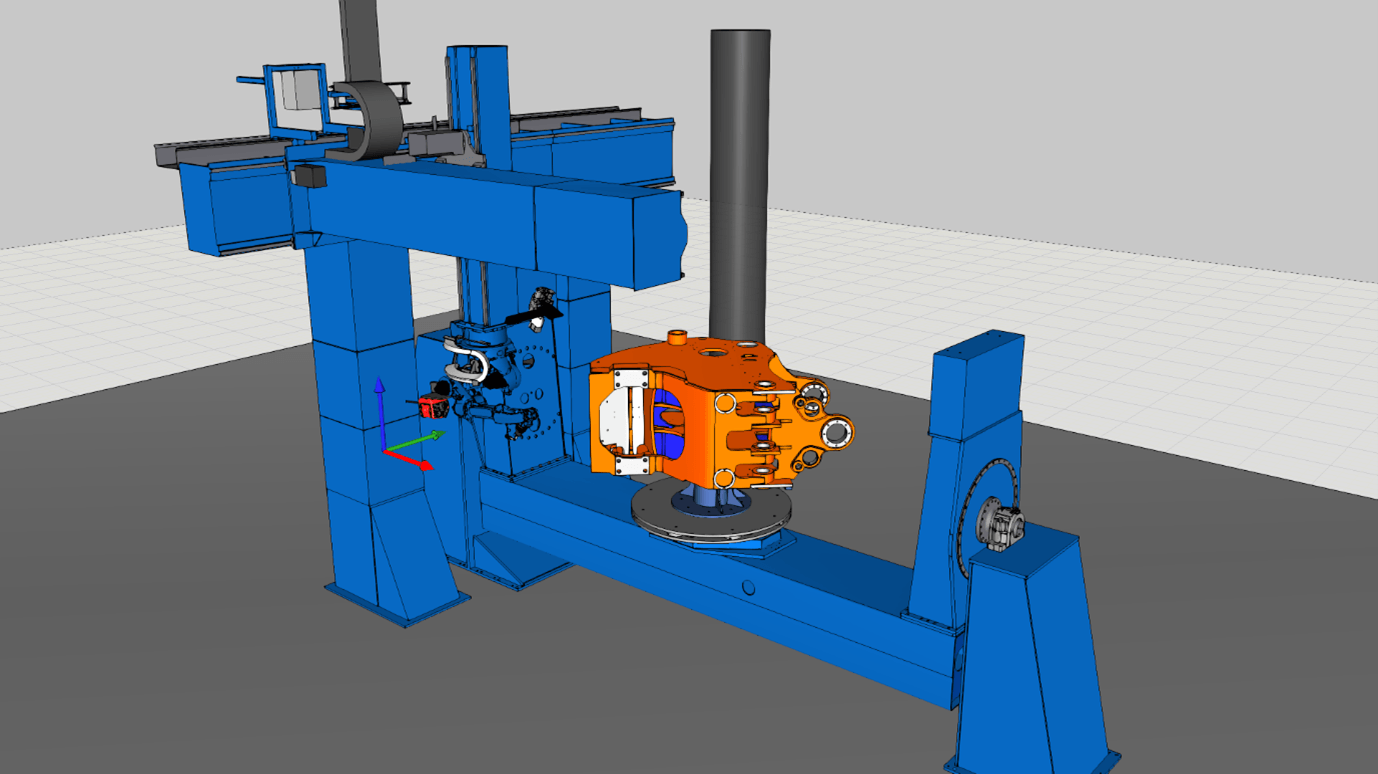

Sandvik setzt bereits seit den 1990er-Jahren auf robotergestütztes Schweißen und hat seine Schweißkapazität in den letzten Jahren mehr als verdoppelt. Im Werk Turku kommen IGM- und Yaskawa-Schweißroboter zum Einsatz, die meisten davon sind mit zehn oder mehr Achsen und MAG-Schweißsystemen ausgestattet. Der größte Positionierer kann Bauteile mit einem Gewicht von bis zu 7,5 Tonnen aufnehmen und ermöglicht es dem Team, selbst die schwersten Baugruppen zu schweißen.

Mit zunehmenden Produktionsmengen und komplexeren Baugruppen erwies sich die Roboterprogrammierung über das Teachpendant als langsam und umständlich.

Die Programmierung eines gesamten Vorderrahmens über das Teachpendant dauert sehr lange und während dieses Prozesses geht wertvolle Produktionszeit verloren.

Markus Juntunen, Production Development Engineer, Sandvik

Da die Schweißnähte sehr komplex sind, mussten Programmierende mehrere Roboterpositionen manuell ausprobieren, ohne zu wissen, ob die jeweilige Naht überhaupt erreichbar war – was zu unnötigen Stillstandszeiten führte. Der manuelle Ansatz erschwerte zudem die Planung optimaler Schweißreihenfolgen und die Steuerung der Wärmeeinbringung, um Verformungen zu vermeiden.

Sandvik wollte den Automatisierungsgrad erhöhen, Stillstandszeiten der Roboterzellen reduzieren sowie Wiederholgenauigkeit und Schweißqualität verbessern. Außerdem suchte das Team nach einer Möglichkeit, die Erreichbarkeit der Schweißnähte bereits früh im Prozess zu prüfen, um fundiertere Entscheidungen in Konstruktion und Fertigung zu treffen.

Wie Offline-Programmierung das Roboterschweißen verändert hat

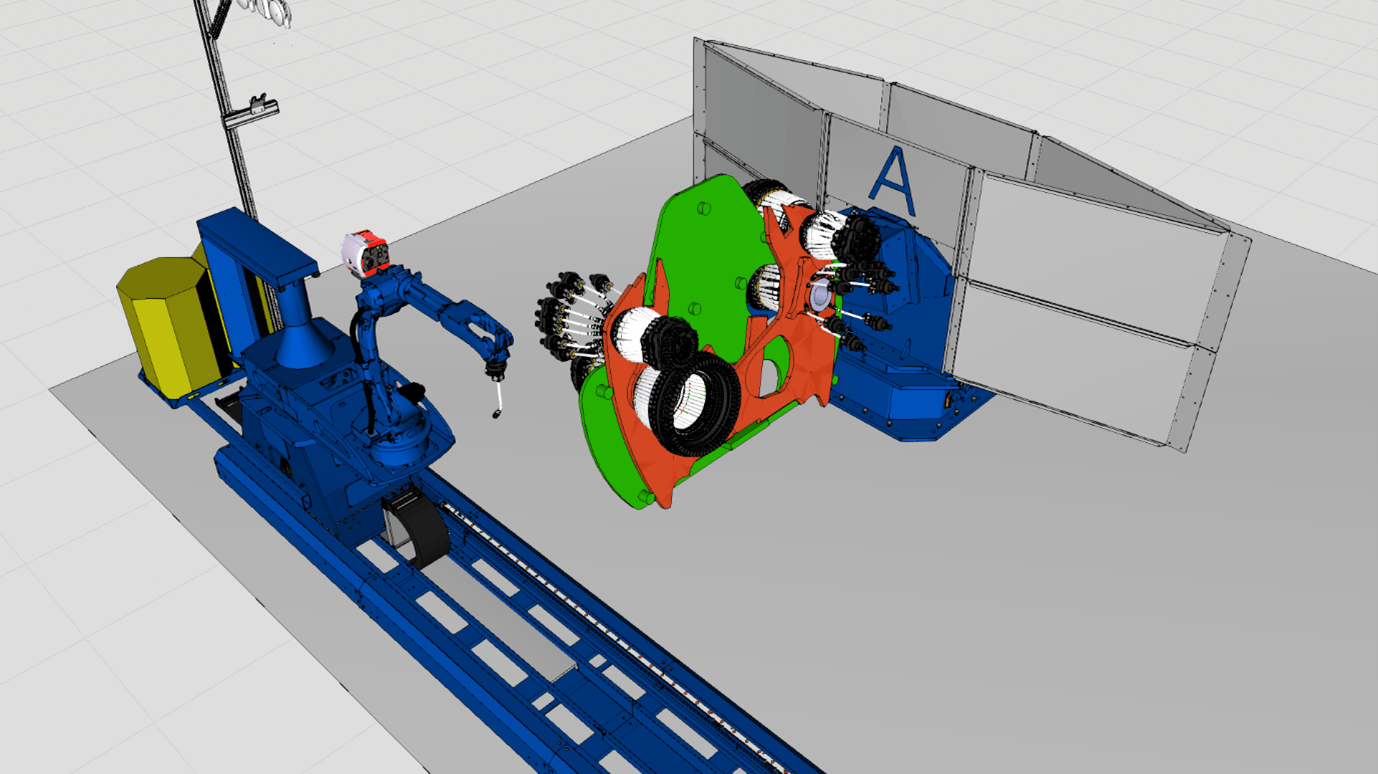

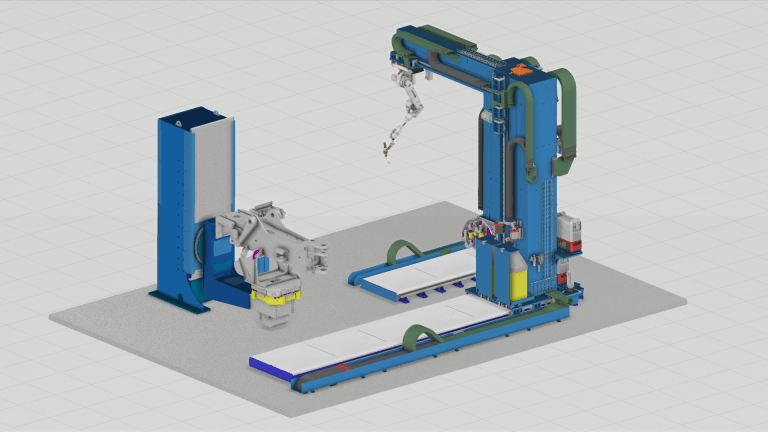

Um diese Herausforderungen zu meistern, setzte Sandvik Turku auf die Robot Offline Programming (OLP)-Software von Visual Components, um seine Schweißroboter virtuell zu programmieren. Mit der Offline-Programmierung kann das Team Roboterbahnen nun vorbereiten, simulieren und validieren, bevor sie in die Produktionszelle übertragen werden.

Mit der Offline-Programmierung können wir die Erreichbarkeit jeder Schweißnaht im Voraus prüfen. So verlieren wir keine Produktionszeit mehr ohne Ergebnis.

Markus Juntunen, Production Development Engineer, Sandvik

Durch die Simulation des Prozesses in Visual Components können Programmierende Schweißreihenfolgen planen, die Fertigungsreihenfolge festlegen und die Wärmeeinbringung optimieren, um Verformungen zu minimieren.

Bei besonders komplexen Baugruppen wie den Vorderrahmen ist der Unterschied erheblich. Für kleinere Bauteile dauert die Offline-Programmierung nur wenige Tage, und die abschließende Feinabstimmung in der Roboterzelle kann in einer einzigen Arbeitsschicht erfolgen statt in mehreren Tagen oder sogar Wochen, wie es bei der Programmierung über das Teachpendant der Fall war.

Ein wesentlicher Vorteil von Visual Components OLP ist zudem die Möglichkeit, Mehrlagen-Schweißprofile zu standardisieren und wiederzuverwenden.

Es ist deutlich einfacher, die Parameter der Brennerposition zu standardisieren, da wir Mehrlagen-Profile erstellen und sie per Copy-Paste auf die passende Fase oder eine spezielle Form – etwa eine Kurve oder Plattenecke – übertragen können. Auf diese Weise erreichen wir bei unseren Mehrlagen-Schweißnähten eine gleichbleibende, reproduzierbare Qualität und das in kurzer Zeit.

Markus Juntunen, Production Development Engineer, Sandvik

Das Team nutzt Visual Components nicht nur zur Roboterprogrammierung, sondern auch, um bereits vor Produktionsbeginn Vorrichtungen und Spannmittel zu entwickeln. Indem sie eine Punktwolke der Brennerbahnen erstellen und die optimale Position der Rahmenbaugruppe in Relation zum Schweißpositionierer ermitteln, können sie den Vorrichtungskonstrukteuren äußerst präzise Randbedingungen liefern. Dieser Ansatz ermöglichte die Entwicklung einer Vorrichtung, die volle Erreichbarkeit und ideale Schweißpositionen für jede Naht sicherstellt.

Schnellerer Produktionsanlauf und bessere Roboterauslastung

Die Einführung der Visual Components OLP-Software hat die Roboterprogrammierung bei Sandvik Turku grundlegend verändert. Die Programmierung großer Rahmen kann nun offline vorbereitet werden, und der Produktionsanlauf ist innerhalb weniger Wochen abgeschlossen. Bei kleineren Projekten ist die Offline-Programmierung in wenigen Tagen fertig, und die abschließende Feinabstimmung in der Roboterzelle erfolgt in nur einer Schicht. Während Programme offline erstellt werden, bleiben die Roboterzellen produktiv. So geht keine Produktionszeit verloren, und die Auslastung der Zellen steigt deutlich.

Die Schweißqualität hat sich dank standardisierter Mehrlagen-Schweißvorlagen deutlich verbessert, und der Prozess verläuft über alle Baugruppen hinweg wesentlich gleichmäßiger.

Wenn wir eine neue Roboterzelle aufbauen, können wir den Hochlaufprozess mit Visual Components deutlich schneller durchführen.

Markus Juntunen, Production Development Engineer, Sandvik

Für die Zukunft plant Sandvik, die Design-for-Manufacturing (DFM)-Prinzipien noch stärker in den Konstruktionsprozess zu integrieren. Mithilfe der OLP-Daten kann das Team frühzeitig Rückmeldungen zu Schweißbarkeit und Erreichbarkeit geben, sodass Konstrukteure ihre Entwürfe gezielter auf die Automatisierung ausrichten können und so Effizienz und Prozesssicherheit in der Produktion weiter steigern.

Über Visual Components

Visual Components wurde von einem Team aus Simulationsexperten gegründet und ist mit über 25 Jahren Erfahrung einer der Pioniere der 3D-Fertigungssimulation. Das Unternehmen ist ein zuverlässiger Technologiepartner zahlreicher führender Marken und bietet Maschinenbauern, Systemintegratoren und Herstellern eine einfache, schnelle und kostengünstige Lösung für die Planung und Simulation von Produktionsprozessen und die Offline-Roboter-Programmierung (OLP) für eine schnelle, genaue und fehlerfreie Programmierung von Industrierobotern.

Kontaktiere uns noch heute, um zu erfahren, wie unsere Lösungen deinem Unternehmen helfen können.

Zum Weiterlesen

MSK Finnland optimiert Roboterzellen-Automatisierung und Intralogistikplanung mit Visual Components Roboter-Offline-Programmierung und 3D-Simulation

MSK Finnland steigert die Effizienz in der Roboterzellen-Automatisierung und der Intralogistikplanung mit Visual Components Roboter-Offline-Programmierung (OLP) und Fertigungssimulationssoftware. Durch das virtuelle Erstellen und Validieren von Roboterprogrammen halbiert MSK die Programmierzeit,...

Ponsse: Forstmaschinen-Innovation und Produktivitätsverbesserung mit Visual Components Robotics OLP

Ponsse, ein weltweit führender Hersteller von Forstmaschinen, nutzt die Roboter-Offline-Programmierungssoftware (OLP) von Visual Components, um die Schweißproduktivität zu steigern, die Roboterprogrammierzeit von zehn Tagen auf einen Tag zu verkürzen und...

Die Produktion bei AFRIT läuft dank Delfoi Robotics jetzt schneller als jemals zuvor

Lesen Sie, wie AFRIT, ein führender südafrikanischer Hersteller von Lkw-Anhängern, seine Produktion mit der Offline-Roboterprogrammierung von Delfoi Robotics effizienter gemacht hat.