MSK Finnland optimiert Roboterzellen-Automatisierung und Intralogistikplanung mit Visual Components Roboter-Offline-Programmierung und 3D-Simulation

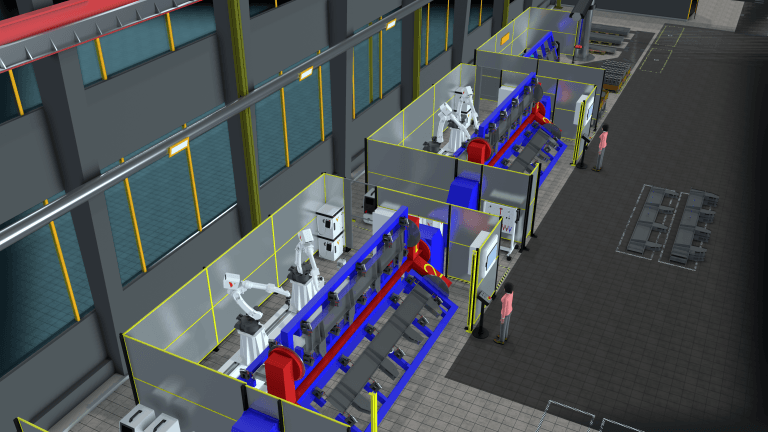

MSK Finnland steigert die Effizienz in der Roboterzellen-Automatisierung und der Intralogistikplanung mit Visual Components Roboter-Offline-Programmierung (OLP) und Fertigungssimulationssoftware. Durch das virtuelle Erstellen und Validieren von Roboterprogrammen halbiert MSK die Programmierzeit, vermeidet Produktionsstillstände und verbessert die Programmqualität, insbesondere in Mehrroboterzellen. Das Unternehmen nutzt Fabriksimulationen, um die Eignung mobiler Roboter für die Intralogistik zu bewerten und Materialflüsse, Fahrwege sowie Auslastungen in einer digitalen Umgebung zu analysieren. Gemeinsam unterstützen diese Werkzeuge MSK dabei, einen hohen Automatisierungsgrad in der Serienfertigung zu halten und sich auf zukünftige Investitionen vorzubereiten.

Ein Hersteller mit hohen Stückzahlen, der Robotik in zahlreichen Fertigungsprozessen nutzt

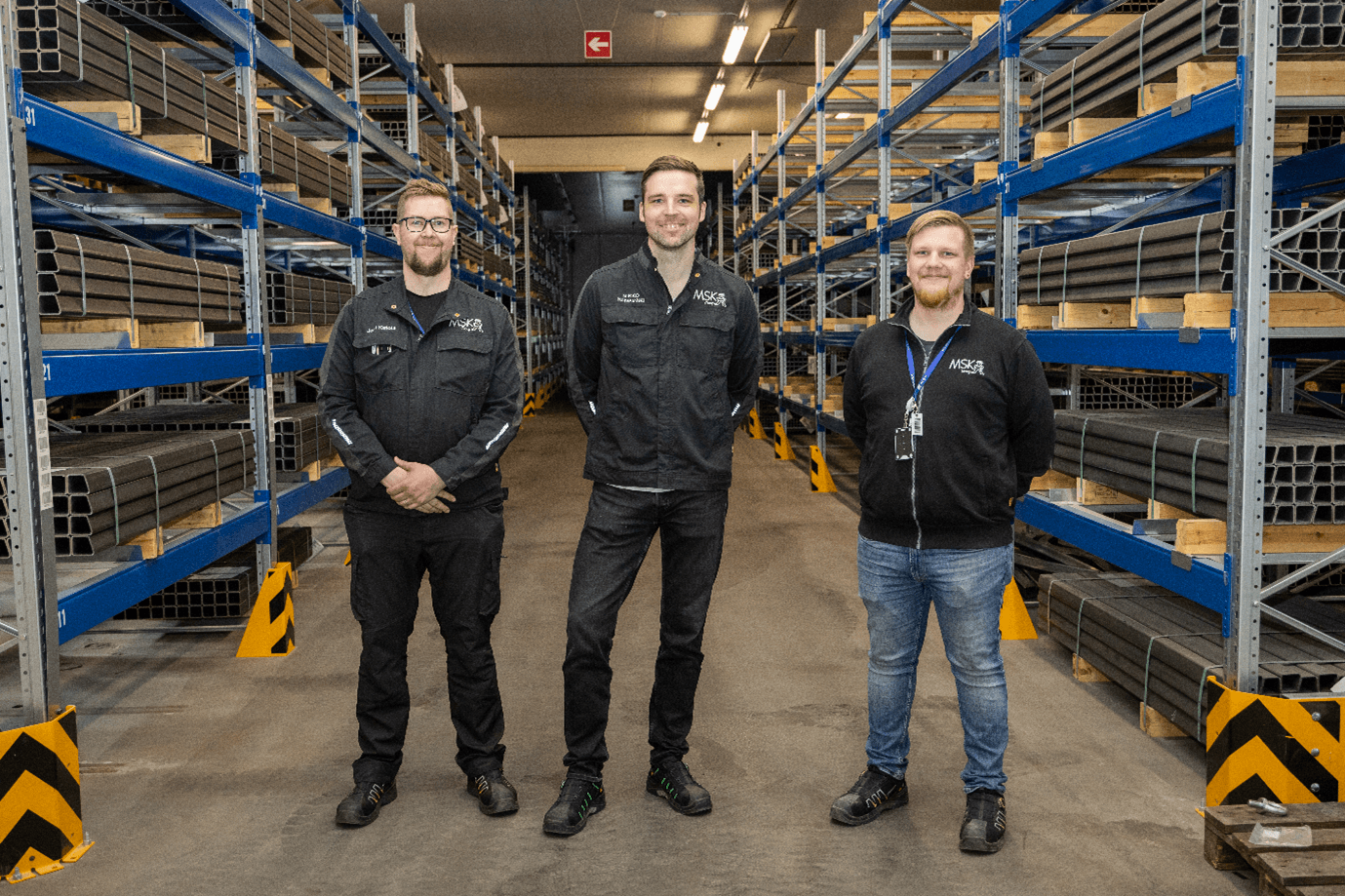

MSK Finnland fertigt Sicherheitskabinen für landwirtschaftliche und logistische Maschinen und produziert jährlich rund 14.000 Kabinen in einer 60.000-m²-Anlage mit rund 200 Mitarbeitenden. Das Unternehmen deckt den gesamten Prozess von der Konzeptentwicklung bis zur Serienfertigung ab.

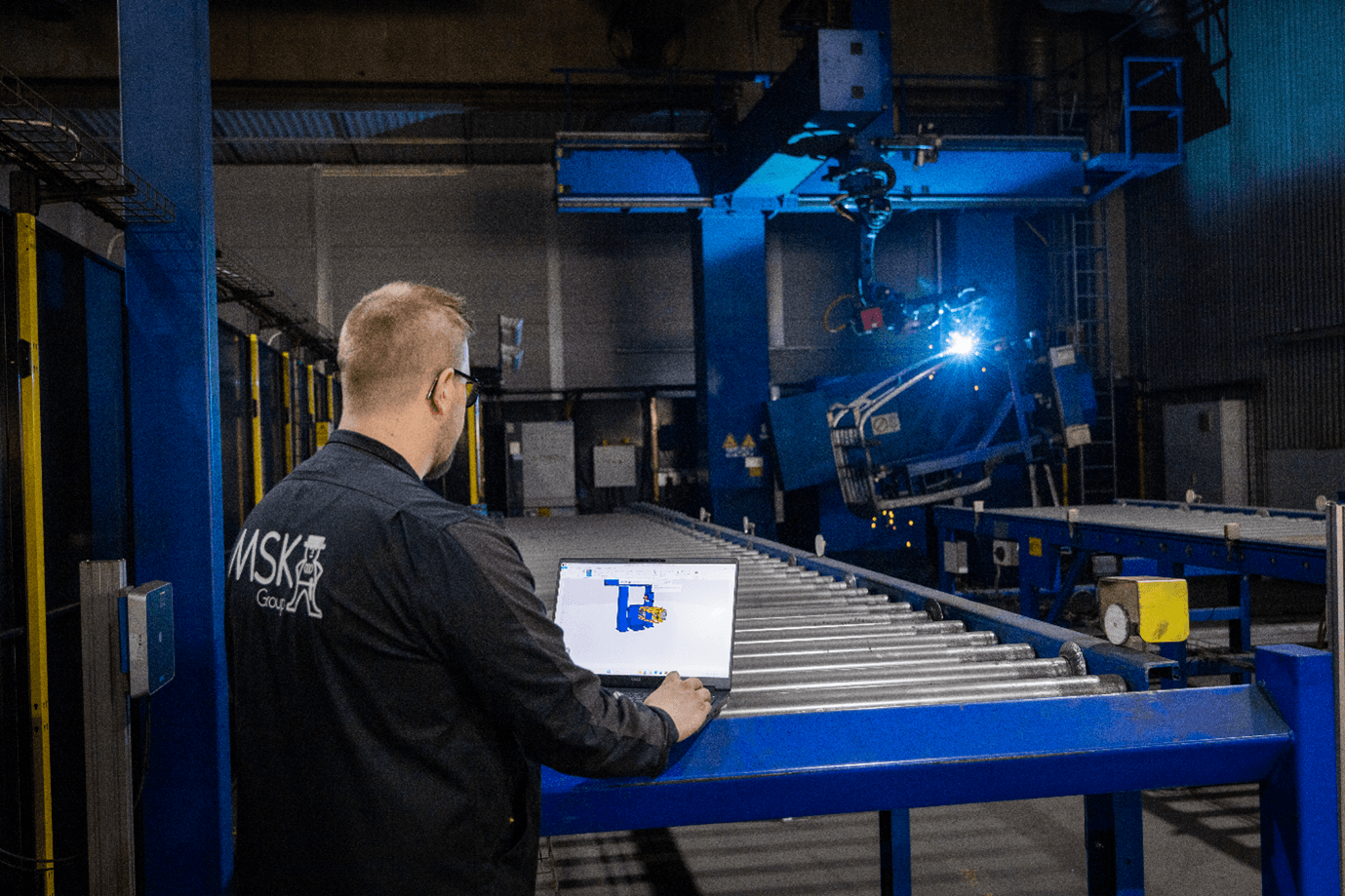

MSK setzte seit den frühen 1990er-Jahren erstmals Industrieroboter ein. Aufgrund der Größe und Komplexität der Produkte war Automatisierung von Anfang an unverzichtbar. Heute nutzt das Werk Roboter von ABB, Yaskawa und Universal Robots für das Schweißen, Schleifen, Lackieren, Rohrhandling und verschiedene Materialhandling-Aufgaben. Einen hohen Automatisierungsgrad zu halten, ist für MSK eine strategische Voraussetzung, um in volumenstarken und kostenempfindlichen Märkten wettbewerbsfähig zu bleiben.

Langsame Roboterprogrammierung und arbeitsintensive Logistik bremsten die Gesamtleistung aus

MSK stand vor zwei zentralen Herausforderungen, die sich direkt auf die Produktivität auswirkten. Die erste betraf den Zeit- und Arbeitsaufwand für die Roboterprogrammierung mit dem Teachpendant. Das direkte Programmieren am Roboter führte häufig zu Produktionsunterbrechungen, verursachte Verzögerungen und beanspruchte zusätzliche Kapazitäten. Das Problem verschärfte sich bei komplexen Anlagen, insbesondere in Mehrroboterzellen mit ABB MultiMove, in denen mehrere Roboter synchron arbeiten müssen und die herkömmliche Teachpendant-Programmierung langsam und aufwendig wird. Auch die Inbetriebnahme neuer Zellen erforderte umfangreiche Arbeiten vor Ort und konnte erst beginnen, wenn die physische Anlage vollständig installiert war.

Die zweite Herausforderung betraf die innerbetriebliche Logistik. In der Fabrik werden täglich tausende Materialeinheiten bewegt – darunter Gestelle für Kotflügel, Paletten aus dem Wareneingang, lackierte Teile, Baugruppen sowie Leerträger, die in vorgelagerte Prozesse zurückgeführt werden. Ein Großteil dieser Transporte erfolgte manuell mit Gabelstaplern.

Mit steigenden Produktionsmengen wollte MSK verstehen, welche Transporte mithilfe mobiler Roboter (etwa AGVs oder AMRs) automatisiert werden könnten, um die Effizienz zu erhöhen, und ob das bestehende Layout sowie die Sicherheitsvorgaben des Werks den Einsatz mobiler Roboter unterstützen würden. Dafür benötigte das Unternehmen eine datengestützte Möglichkeit, die Automatisierung der Intralogistik zu bewerten, ohne den laufenden Betrieb zu unterbrechen.

Automatisierung virtuell planen, testen und validieren mit Visual Components OLP und Simulation

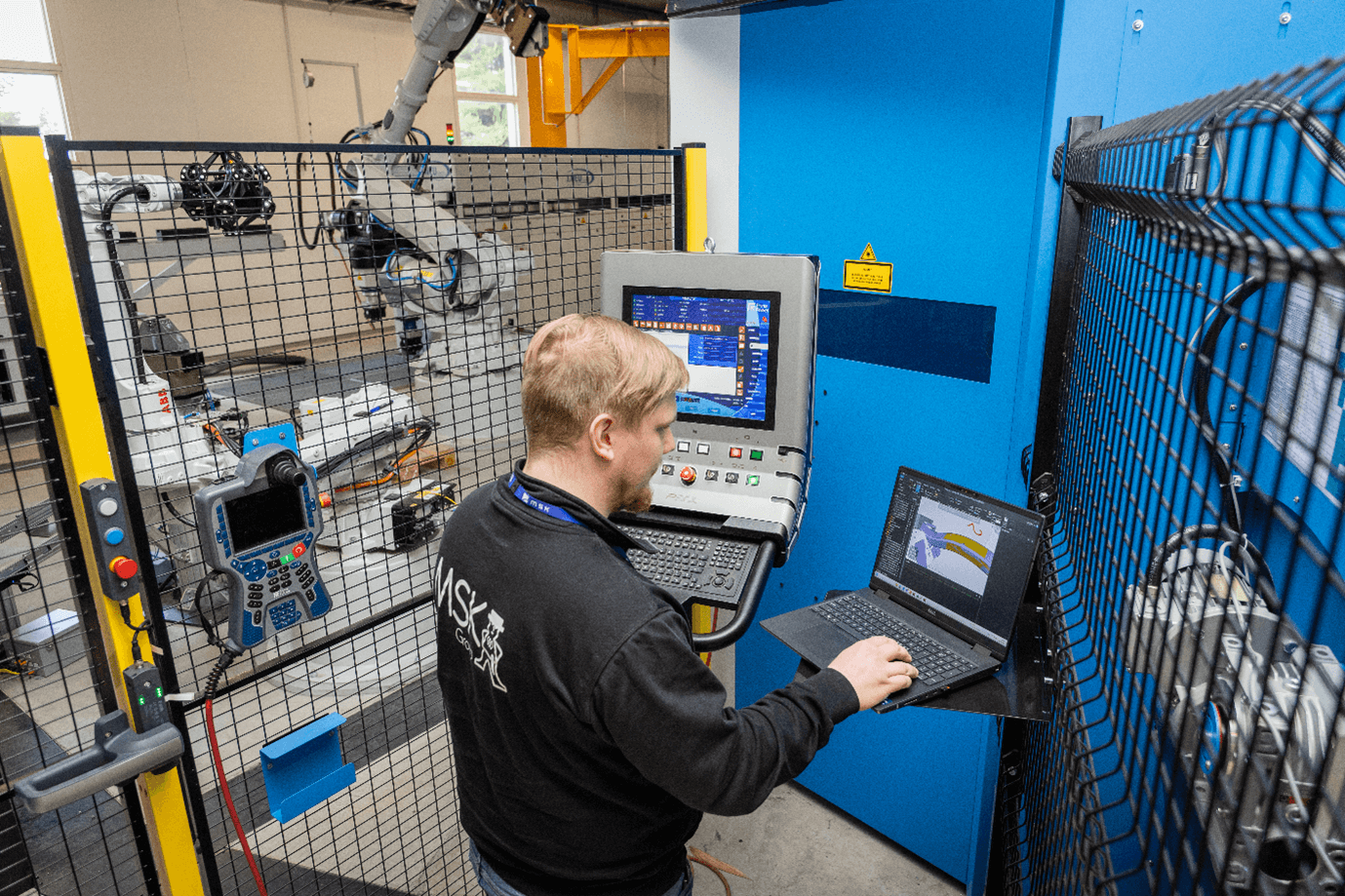

Um diese Herausforderungen zu lösen, setzte MSK auf die Roboter-Offline-Programmierung und die Fertigungssimulation von Visual Components. Mit der OLP-Software von Visual Components erstellt und validiert das Team Roboterprogramme am Computer statt in der Fertigung. Dadurch kann die Programmierarbeit fortgesetzt werden, während die Produktion normal weiterläuft. Die virtuelle Umgebung ermöglicht es MSK, die Erreichbarkeit des Roboters zu prüfen, Spann- und Vorrichtungskonzepte zu validieren, unnötige Punkte im Pfad zu entfernen und kollisionsfreie Bewegungen zu testen. Die typische Programmierzeit hat sich im Vergleich zur Teachpendant-Programmierung um etwa 50 % reduziert, je nach Komplexität der Roboterzelle.

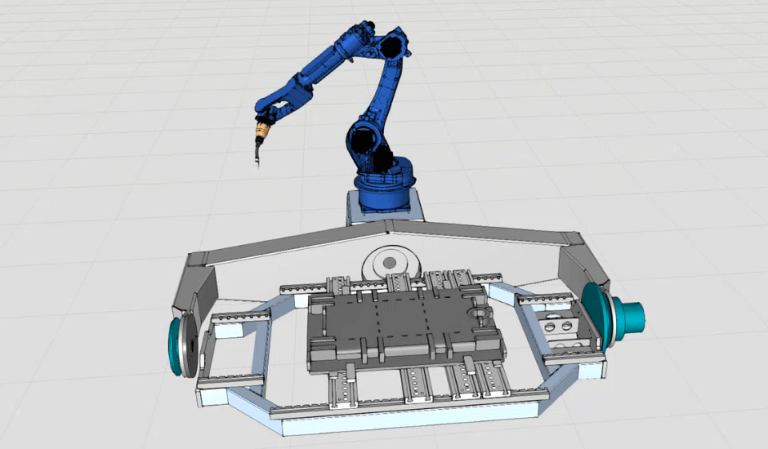

MSK programmiert heute eine breite Palette von Robotersystemen für verschiedene industrielle Prozesse offline mit Visual Components OLP. Beispiele sind die Yaskawa-FMS-Schweißzelle mit einem 3-Achs-Portal und einem 2-Achs-Werkstückpositionierer, ABB-MultiMove-Schweißstationen, bei denen ein Roboter als Spannmittelhandhabungsroboter für zwei Schweißroboter fungiert, sowie eine Schleifzelle mit zwei ABB-Robotern, die unter separaten Steuerungen arbeiten. Mehrere dieser Roboterzellen wurden vollständig offline konzipiert und programmiert, bevor die physischen Anlagen aufgebaut waren – was die Inbetriebnahme verkürzte und die Qualität der Roboterprogramme erhöhte.

Eine Mehrroboterzelle zu programmieren ist deutlich komplexer als eine Einzelroboterzelle. Mit Visual Components OLP liegt die typische Programmierzeit bei rund einer Woche. Die Arbeit mit Visual Components ist wesentlich effizienter, da sich Bewegungen überprüfen und überflüssige Punkte im Pfad entfernen lassen.

Joni Ketola, Production Development Engineer, MSK Finnland

Visual Components OLP hat auch die Programmierung der Nahtsuche effizienter gemacht, da die Bewegungen bereits in der Simulationsumgebung definiert und getestet werden können, bevor sie am realen Roboter feinabgestimmt werden. Das MSK-Team untersucht derzeit, wie Schweißdaten direkt aus CAD-Modellen importiert werden können, um noch mehr Schritte im Programmierworkflow zu automatisieren.

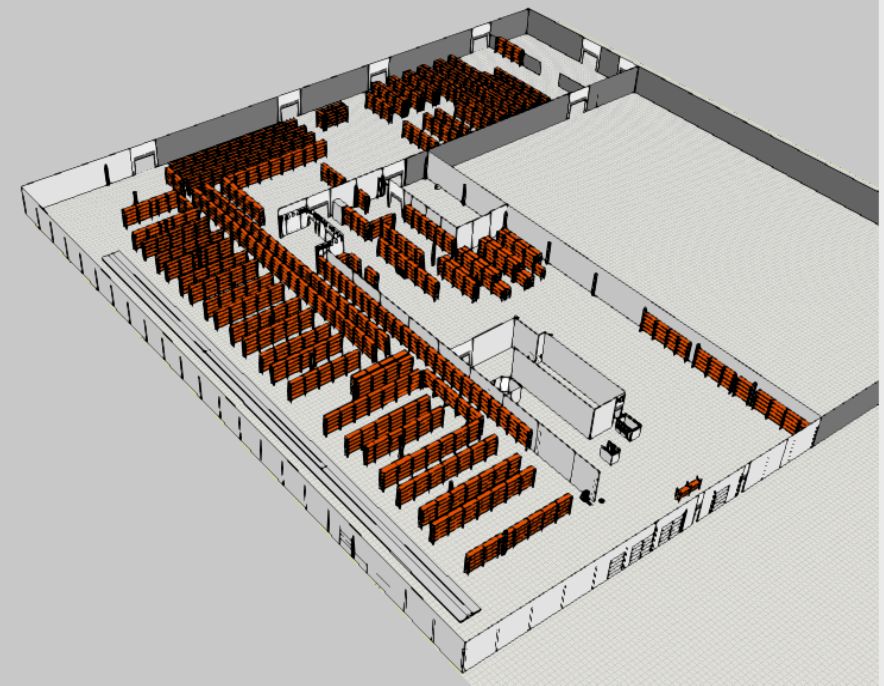

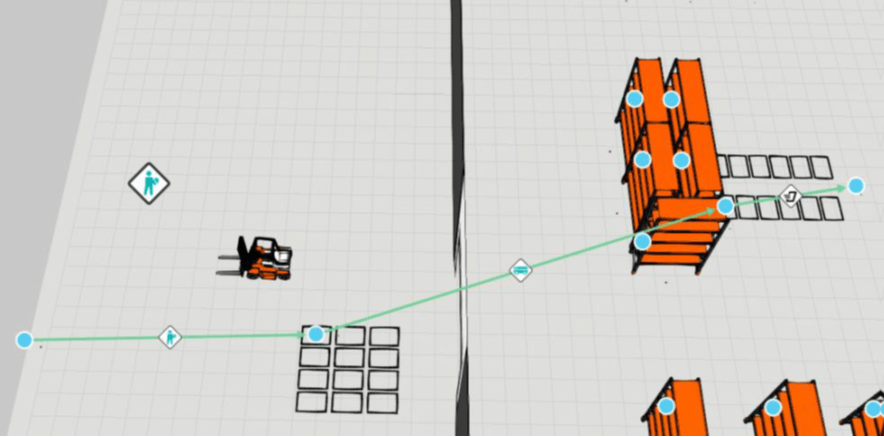

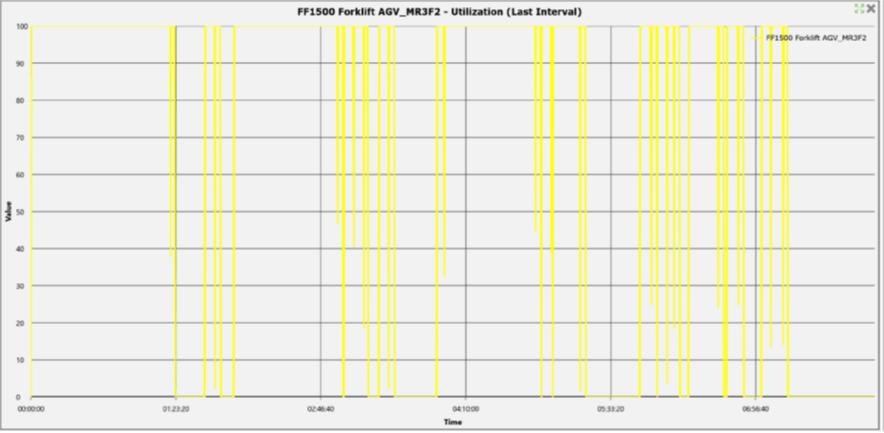

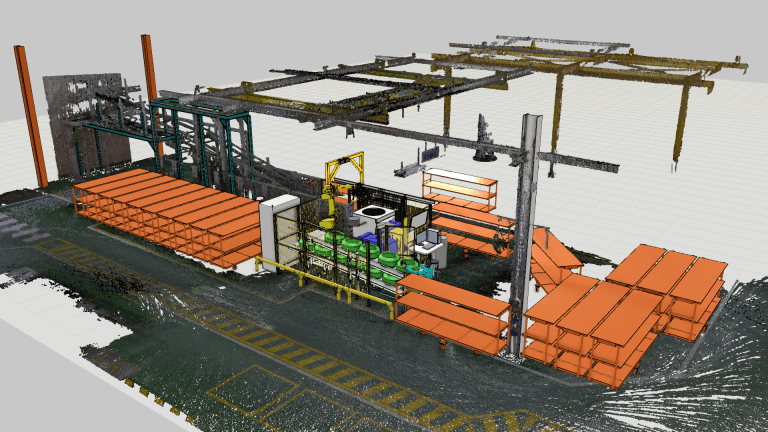

Im Rahmen seiner umfassenderen Automatisierungsstrategie nutzte MSK die Fertigungssimulation von Visual Components, um die Automatisierung der Intralogistik zu untersuchen. Ein detailliertes 3D-Modell der Fabrik wurde auf Basis von Layoutplänen, Produktionsdaten und realen Materialflüssen erstellt. Die Simulation umfasste die Bewegungen von Kotflügelgestellen, lackierten Teilen, Leerpaletten, Baugruppen und palettierten Materialien aus dem Wareneingang.

Visual Components verfügt über einen Produktkatalog mit Komponenten, die sich hervorragend für die Modellierung von Fabriklayouts eignen. Außerdem ermöglicht die Software, die Statik verschiedener Komponenten im Detail zu untersuchen.

Joni Ketola, Production Development Engineer, MSK Finnland

Jede Transportaufgabe wurde mit realistischen Frequenzen, Routen und Zeitabläufen modelliert, und das Verhalten der AGVs wurde anhand typischer Herstellerdaten simuliert – etwa einer durchschnittlichen Fahrgeschwindigkeit von 1,5 m/s. Die Simulation half dabei, sichere Fahrwege, Pufferbereiche und die Interaktionen mit manuell betriebenen Gabelstaplern zu bestimmen.

Die Ergebnisse zeigten, dass ein staplertypisches AGV bei den untersuchten Aufgaben eine Auslastung von 68 % über eine Acht-Stunden-Schicht erreichen kann – ein klarer Hinweis darauf, dass mobile Roboter im bestehenden Werkslayout von MSK effektiv eingesetzt werden können.

Schnellere Inbetriebnahme, bessere Programmqualität und datengestützte Logistikautomatisierung

Die Integration der Visual-Components-Software in den Arbeitsablauf von MSK hat klare Vorteile in der gesamten Produktion geschaffen. In der Roboterprogrammierung ermöglicht OLP eine schnellere und konsistentere Erstellung von Roboterprogrammen und reduziert die Arbeitszeit in der Fertigung erheblich. Da Roboterprogramme virtuell erstellt und getestet werden, muss die Produktion für Programmierarbeiten nicht mehr unterbrochen werden. Die Roboterpfade sind effizienter, unnötige Bewegungen entfallen und Kollisionsrisiken lassen sich früh im virtuellen Modell beheben. Die Möglichkeit, Programme vorzubereiten, bevor eine neue Zelle physisch eintrifft, hat die Inbetriebnahme verkürzt und die Erfolgsquote beim ersten Ablauf verbessert.

Der Vorteil von Visual Components ist, dass wir Roboter im Büro programmieren können, während sie in der Produktion arbeiten. Nach meiner Erfahrung ist die Programmierung mit Visual Components OLP etwa 50 % schneller als mit dem Teachpendant. Für neue Roboterzellen können wir die Programme sogar fertigstellen, bevor die reale Zelle aufgebaut ist.

Joni Ketola, Production Development Engineer, MSK Finnland

In der Intralogistik bietet die Fertigungssimulation MSK eine zuverlässige Möglichkeit, die Leistung mobiler Roboter zu bewerten, ohne den laufenden Betrieb zu stören. Das Unternehmen hat nun ein klares Verständnis dafür, welche Materialtransporte sich am besten für die Automatisierung eignen und wie AGVs oder AMRs in die bestehenden Prozesse integriert werden könnten. Das digitale Modell dient MSK außerdem als Plattform, um zukünftige Szenarien zu testen, etwa den Ausbau von mobilen Roboterflotten, Layoutanpassungen oder die Anbindung der Roboter an ERP- und MES-Systeme. Dies unterstützt die übergeordnete Strategie des Unternehmens, den Automatisierungsgrad nicht nur in Roboterzellen, sondern im gesamten Produktionsfluss zu erhöhen.

Eine skalierbare digitale Grundlage für zukünftige Automatisierung

Durch die Kombination aus Roboter-Offline-Programmierung und Fabriksimulation hat MSK eine skalierbare digitale Grundlage geschaffen, die sowohl die aktuellen Produktionsanforderungen als auch zukünftige Automatisierungsinitiativen unterstützt. Das Unternehmen ist nun besser darauf vorbereitet, neue Roboterzellen einzuführen, die Automatisierung der Intralogistik zu bewerten und seine Prozesse kontinuierlich zu verbessern. Während MSK CAD-basierte Schweißdaten, anspruchsvollere Anwendungen für mobile Roboter und weitere automatisierte Fertigungsschritte evaluiert, wird Visual Components das langfristige Ziel des Unternehmens weiterhin unterstützen: eine wettbewerbsfähige, hochautomatisierte Produktionsumgebung aufrechtzuerhalten.

Über Visual Components

Visual Components wurde von einem Team von Simulationsexperten gegründet, die über 20 Jahre Erfahrung in der Branche verfügen, und ist einer der Pioniere der 3D-Fertigungssimulationsbranche. Das Unternehmen ist ein zuverlässiger Technologiepartner für eine Reihe führender Marken und bietet Maschinenbauern, Systemintegratoren und Herstellern eine einfache, schnelle und kostengünstige Lösung für die Gestaltung und Simulation von Produktionsprozessen und Offline-Roboterprogrammierung (OLP) für die schnelle, genaue und fehlerfreie Programmierung von Industrierobotern.

Möchtest du mehr über die Vorteile unserer Lösungen für dein Unternehmen erfahren? Kontaktiere uns noch heute!

Zum Weiterlesen

Wie Michelin die Fertigungsplanung mit der 3D-Simulation von Visual Components optimiert

Wenn verschiedene Teams unterschiedliche Dinge sehen, ist es schwer, voranzukommen. Genau vor dieser Herausforderung stand Michelins Werk in Thailand: Konstruktionszeichnungen und CAD-Skizzen reichten nicht immer aus, um Produktion, Instandhaltung, Arbeitssicherheit...

Komplexe Schweißarbeiten meistern: Wie Bunorm Maschinenbau die Qualität und Effizienz mit Visual Components OLP gesteigert hat

Bunorm Maschinenbau, ein Spezialanbieter in der Maschinenindustrie, ist bestrebt, seine Infrastruktur auf einem hohen Niveau zu modernisieren und flexibel zu gestalten. Mit ihren weitreichenden Möglichkeiten steht die Steigerung der Produktionseffizienz...

BENTELER Anwenderbericht: Die Entwicklung der Fertigungstechnik von morgen

Gemeinsam mit BENTELER Automobiltechnik setzt das Karlsruher Institut für Technologie moderne Fabrikplanungssoftware von Visual Components ein, um innovative Produktionstechnologien zu entwickeln.