Schnelle und einfache Roboter-Offline-Programmierung (OLP) für das Schweißen: ein praxisnaher No-Code-Workflow

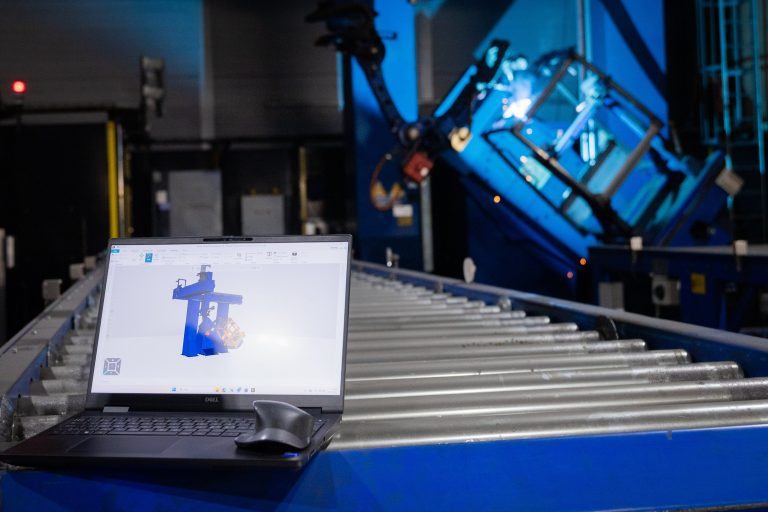

Roboter-Offline-Programmierung (OLP) macht das robotergestützte Schweißen schneller, planbarer und einfacher zu handhaben, insbesondere in High-Mix-/Low-Volume-Umgebungen. Dieser Leitfaden beschreibt den grundlegenden OLP-Workflow: von der digitalen Zellenkonfiguration über Werkzeuge und Koordinatensysteme bis hin zur übergeordneten Erstellung von Schweißpfaden, der Synchronisation von Roboter und Positionierer, der Pfadvalidierung sowie dem Programmeexport.

Das Ergebnis sind weniger Nacharbeit, schnellere Umrüstungen und eine gleichbleibend hohe Schweißqualität bei wechselnden Bauteilen.

Das Programmieren von Schweißrobotern muss weder langsam noch komplex sein oder an den Shopfloor gebunden werden. Heute können Hersteller präzise Schweißprogramme in einer virtuellen 3D-Umgebung erstellen, Schweißpfade automatisch generieren, Kollisionen und Achsgrenzen validieren und robotertauglichen Code exportieren, ohne die Produktion zu unterbrechen und ohne eine einzige Zeile Code zu schreiben.

Dieser Leitfaden führt durch einen schnellen No-Code-Workflow für die Roboter-Offline-Programmierung (OLP) von Schweißrobotern. Im Fokus stehen die zentralen Schritte, die die Grundlage für eine detaillierte Roboterprogrammierung und eine weiterführende Optimierung der Schweißpfade bilden. Der Prozess beginnt mit dem digitalen Aufbau der Schweißzelle und reicht von der Schweißpfaderstellung per Mausklick über die Pfadvalidierung und Simulation bis hin zum Post-Processing.

Der Workflow ist speziell für High-Mix-/Low-Volume-Umgebungen konzipiert, in denen Geschwindigkeit, Flexibilität und Wiederholgenauigkeit entscheidend sind.

1. Baue deine Schweißzelle in der 3D-Umgebung auf

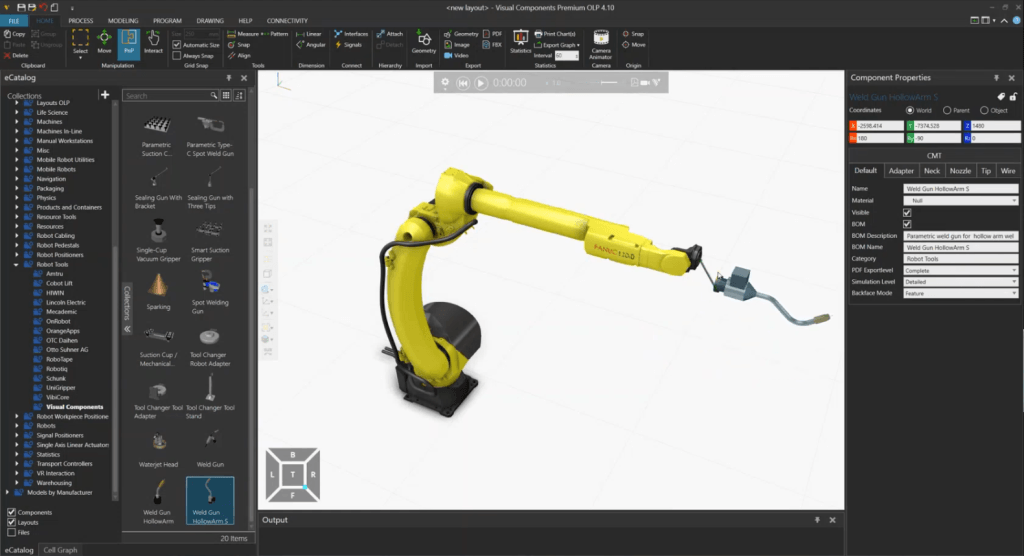

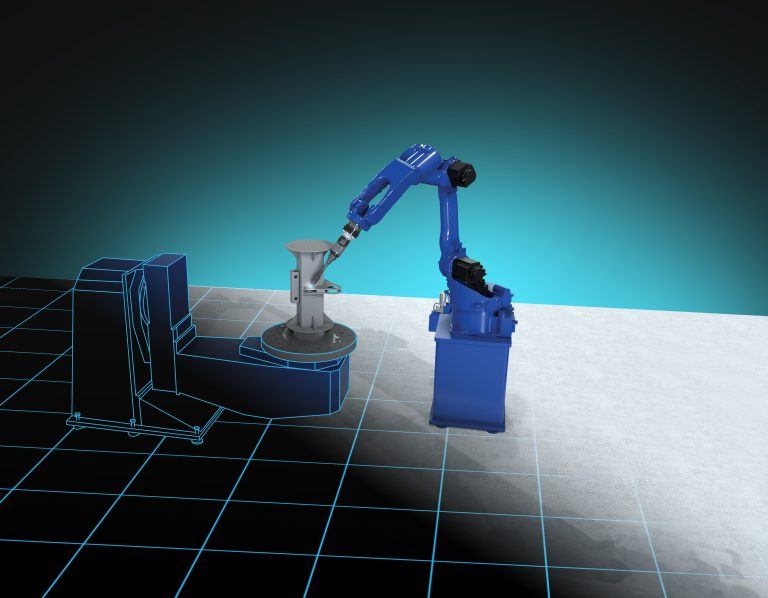

Der Workflow beginnt mit einer präzisen digitalen Abbildung deiner Schweißzelle. In Visual Components stellst du das Layout zusammen, indem du das in deiner Produktion eingesetzte Robotermodell auswählst – zum Beispiel den in unserer Demonstration verwendeten Lichtbogenschweißroboter FANUC ARC Mate 120iD – sowie Positionierer, Vorrichtungen, Schweißbrenner und das Werkstück oder die Baugruppe.

Du kannst die Komponenten per Drag-and-drop aus dem eCatalog platzieren. Plug-and-Play-(PNP)-Funktionen erleichtern das Anbinden von Werkzeugen und Bauteilen. Je genauer dein virtuelles Layout dem realen System entspricht, desto zuverlässiger ist das resultierende Programm beim Transfer auf den Shopfloor.

Warum das wichtig ist: Ein präzises Layout bildet die Grundlage für alle weiteren Schritte, da Reichweitenprüfungen, Kollisionserkennung und koordinierte Bewegungen davon abhängen.

2. Richte Werkzeuge, Koordinatensysteme und die Brennerausrichtung ein

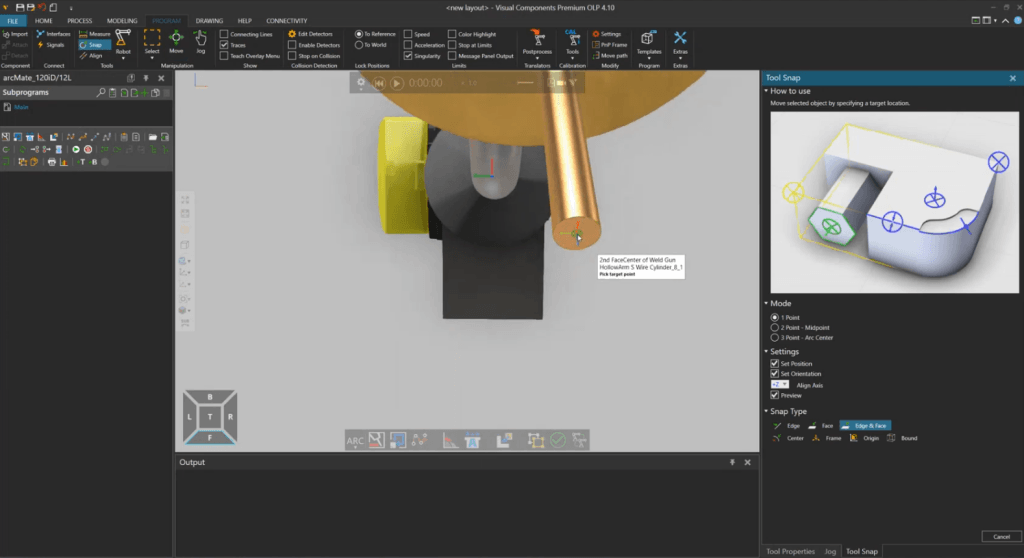

Nach dem Erstellen des Layouts ist der nächste Schritt, die Werkzeuge und Koordinatensysteme zu definieren, die für die Pfadberechnung verwendet werden. Dazu gehören:

- Tool Center Point (TCP): die exakte Spitze des Schweißbrenners

- Brennerausrichtung: stellt sicher, dass der digitale Brenner den realen Schweißwinkeln entspricht

- Basis-Koordinatensystem des Werkstücks: richtet die Bewegung am Bauteil aus

In unserer Demonstration haben wir den TCP visuell angepasst, sodass er der tatsächlichen Drahtspitzenposition entspricht, und überprüft, ob der digitale Brenner dem physischen Brenner entspricht. Koordinatensysteme in Visual Components kannst du bei Bedarf drehen, zum Beispiel um 180° auf der X- oder Y-Achse, um sie an die Konventionen der Simulation anzupassen.

Die korrekte Kalibrierung dieser Werte, insbesondere von TCP und Vorrichtungspositionen, reduziert die Nacharbeit am realen Roboter und stellt sicher, dass Schweißnähte von Anfang an präzise ausgeführt werden. Dieser Schritt ist entscheidend, um eine zuverlässige Grundlage zu schaffen, bevor Schweißpfade definiert werden.

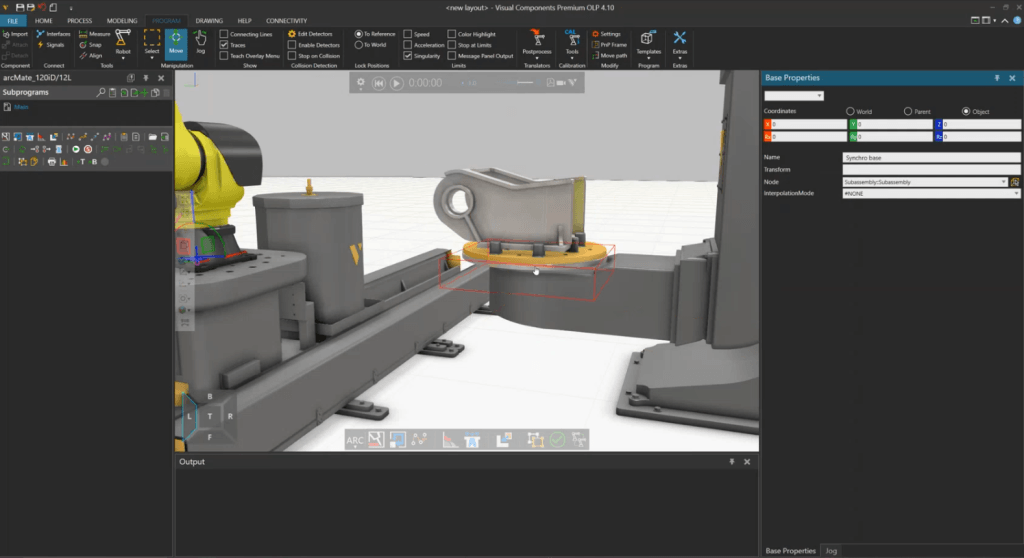

3. Synchronisiere die Bewegung von Roboter und Positionierer

Viele Schweißzellen nutzen ein- oder zweiachsige Positionierer, um die Schweißnaht optimal auszurichten. Die manuelle Koordination von Roboter und Positionierer kann dabei komplex sein, insbesondere wenn mehrere Achsen synchron bewegt werden müssen.

In Visual Components OLP synchronisiert die Software die Bewegungen von Roboter und Positionierer automatisch, sodass der Brenner während des gesamten Schweißvorgangs die korrekte Ausrichtung beibehält. Bei Bedarf kannst du Winkel feinjustieren oder die Synchronisierung übersteuern, und behältst so die Kontrolle, ohne zusätzlichen Programmieraufwand.

Dieser Ansatz reduziert Trial-and-Error-Anpassungen auf dem Shopfloor, verbessert die Konsistenz der Schweißnähte und beschleunigt die Vorbereitung für die High-Mix-Produktion.

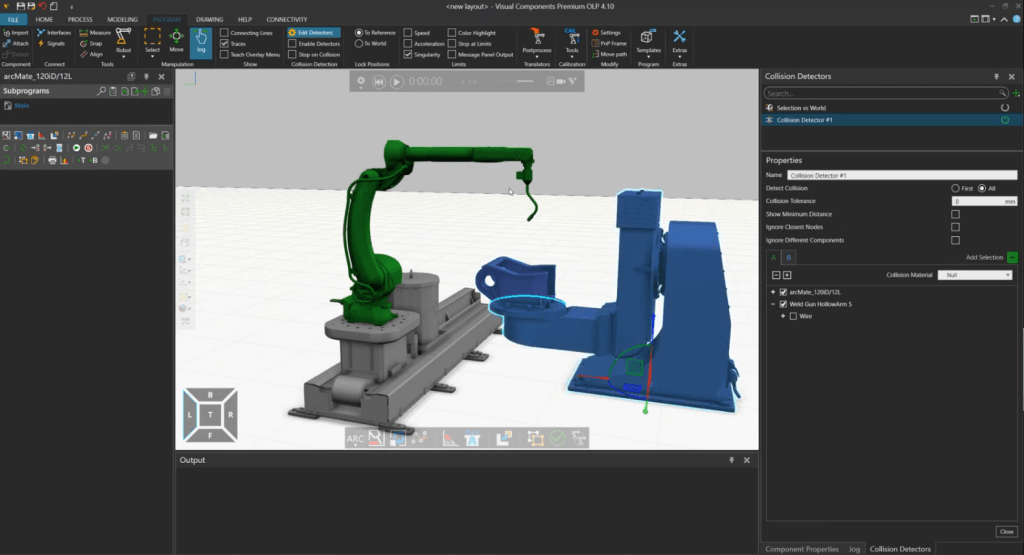

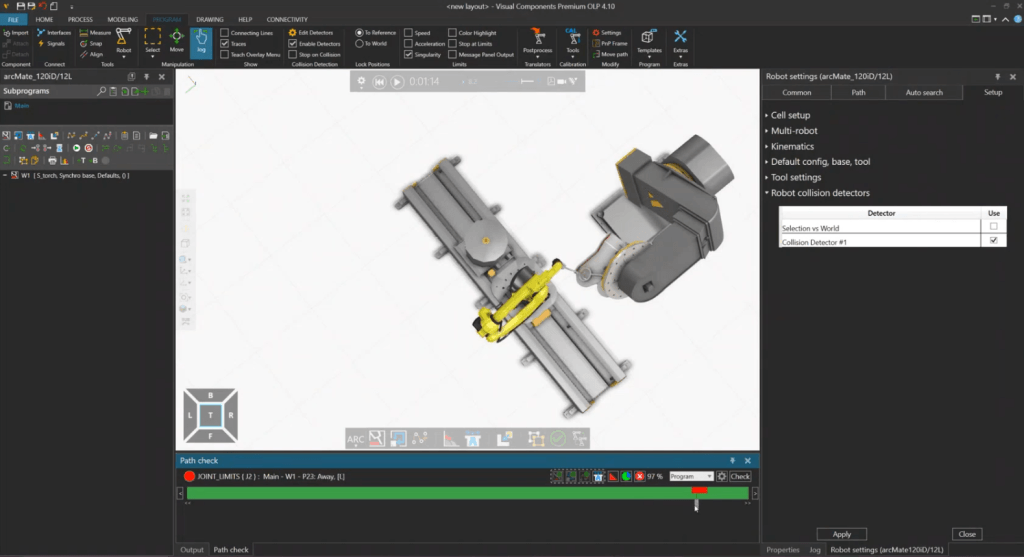

4. Erreichbarkeit und Kollisionen frühzeitig validieren

Bevor Schweißpfade erstellt werden, ist es wichtig sicherzustellen, dass der Roboter hohe Schweißpositionen erreichen kann, ohne mit Vorrichtungen zu kollidieren oder Achsgrenzen zu überschreiten. Visual Components OLP ermöglicht es dir, die Kollisionserkennung zu aktivieren, Bewegungen in engen Bereichen zu beobachten, Singularitäten zu bewerten und Brennerwinkelbeschränkungen zu prüfen, die die Schweißqualität beeinflussen.

Das frühzeitige Erkennen potenzieller Probleme in der virtuellen Umgebung verhindert kostspielige Stillstandszeiten und Fehler am realen Roboter. Um eine zuverlässige Schweißautomatisierung sicherzustellen, ist es entscheidend, dass alle programmierten Pfade vor Produktionsbeginn realisierbar und sicher sind.

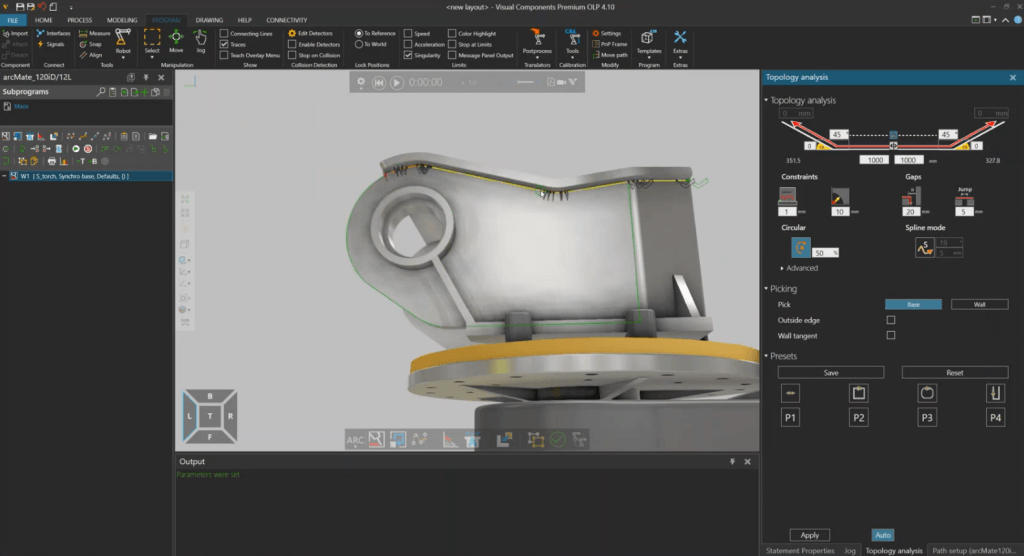

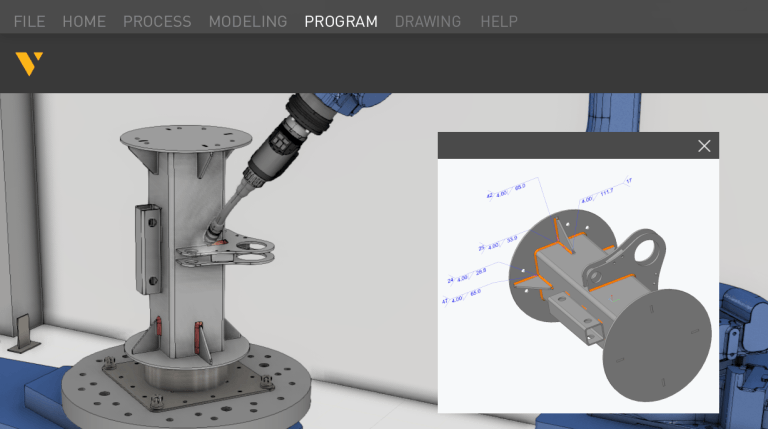

5. Erstelle den Schweißpfad

Nachdem die Umgebung eingerichtet ist, kannst du mit der Definition des Schweißpfads beginnen. Auf grundlegender Ebene konzentriert sich die Schweißpfaderstellung in der OLP darauf, festzulegen, wo und wie die Schweißung erfolgt. In Visual Components OLP erstellst du Schweißnähte, indem du Start- und Endpunkte auswählst, den Brennerwinkel festlegst sowie Anfahr- und Rückzugsbewegungen hinzufügst. Auch Verfahrgeschwindigkeiten und Schweißparameter werden in diesem Schritt konfiguriert.

Die Demo zeigte, dass lineare (gelb) und kreisförmige (orange) Bewegungen automatisch erkannt werden, was komplexe Konturen vereinfacht. Während dieser Schritt am Teachpendant in der Regel am zeitaufwendigsten ist, optimiert die OLP den Prozess, indem sie visuelle Anpassungen von Winkeln und Übergängen ermöglicht – besonders hilfreich bei langen Nähten oder komplexen Pfaden. Zudem kannst du den Brenner drehen oder rollen, um die Kinematik des Roboters zu optimieren, und diese Änderungen in einem einzigen Schritt auf den gesamten Schweißpfad anwenden.

Dieser Schritt legt den Fokus auf visuelle Machbarkeit und Wiederholgenauigkeit und ermöglicht es Ingenieuren, schnell zuverlässige Schweißpfade zu erstellen, während die detaillierte Optimierung der Parameter in weiterführenden Workflows erfolgen kann.

6. Validiere die Schweißsequenz in der Simulation

Nachdem die Schweißpfade erstellt wurden, wird das vollständige Programm vor der Übertragung auf den Roboter in der Simulation getestet. Du kannst den kompletten Zyklus ausführen, um Kollisionen zu prüfen, Übergänge zu verifizieren, das Achsverhalten zu überwachen und die Brennerausrichtung zu bestätigen.

Die Zykluszeit kannst du entweder mithilfe interner Bewegungsmodelle grob abschätzen oder einen virtuellen Robotercontroller anbinden für ein genaueres Timing, das dem Verhalten des realen Roboters näherkommt. Ziel ist es, sicherzustellen, dass jede Bewegung vor dem Export des Programms realisierbar ist. So lassen sich Engpässe frühzeitig erkennen, die Produktion optimieren und der Verifizierungsaufwand bzw. Trial-and-Error-Anpassungen auf dem Shopfloor reduzieren.

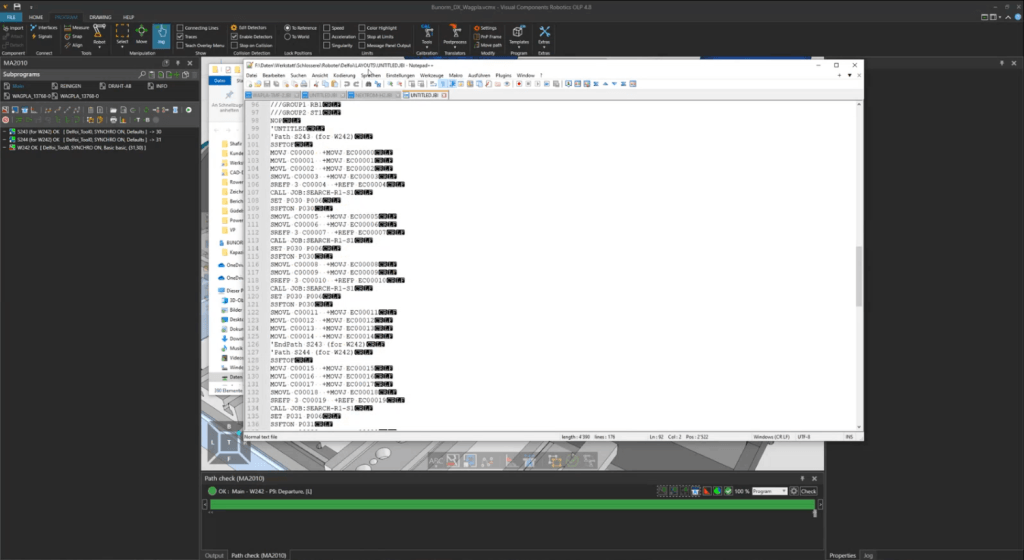

7. Exportiere Roboterprogramme effizient

Nach der Simulation und virtuellen Validierung ermöglicht Visual Components OLP den Export des Programms im nativen Format der jeweiligen Robotermarke. Dabei werden Bewegungsbefehle, Koordinatensysteme, Positionierer-Anweisungen sowie die vom Controller benötigten Schweißparameter berücksichtigt.

Da die meisten Probleme bereits offline gelöst wurden, ist nach der Übertragung des Programms auf den Roboter in der Regel nur eine minimale Nacharbeit erforderlich, um kleine Kalibrierungsabweichungen auszugleichen. Python-basierte Postprozessoren stehen bei Bedarf zur Anpassung zur Verfügung und ermöglichen Änderungen an controllerspezifischer Syntax. Anschließend ist der Roboter bereit für die Produktion.

Dieser Workflow ermöglicht schnellere Umrüstungen, eine gleichbleibende Schweißqualität und minimale Unterbrechungen der laufenden Produktion.

Warum dieser Workflow für die Schweißautomatisierung wichtig ist

Für viele Hersteller, insbesondere in High-Mix-Umgebungen, bietet OLP eine praxisnahe Möglichkeit, die Flexibilität zu erhöhen, ohne den Durchsatz zu beeinträchtigen. Die Roboterprogrammierung wird schneller und konsistenter, und Ingenieure können neue Aufträge bereits im Vorfeld der Produktion vorbereiten. Gerade bei Schweißanwendungen, bei denen Winkel, Anfahrbewegungen, Achsgrenzen und die Koordination mit Positionierern entscheidend sind, ist es besonders wertvoll, alle Aspekte visuell zu prüfen und zu validieren, bevor der Code an den Roboter übertragen wird. Das führt zu kürzeren Umrüstzeiten, weniger Fehlern und einer besseren Nutzung von Robotern und Mitarbeitenden.

FAQ zu robotergestütztem Schweißen und Roboter-Offline-Programmierung

Die Genauigkeit hängt davon ab, wie exakt die virtuelle Zelle der realen Anlage entspricht. Sind TCP, Koordinatensysteme und Vorrichtungspositionen korrekt kalibriert, können Offline-Programme sehr präzise sein. In der Regel ist am realen Roboter nur eine minimale Nacharbeit erforderlich.

Ja. Du kannst Schweißparameter wie Brennerwinkel, Webbewegungen, Geschwindigkeiten, Anfahrabstände und Mehrlagenverfahren speichern und wiederverwenden. Das unterstützt eine gleichbleibende Qualität und beschleunigt die Programmierung ähnlicher Produktfamilien.

Ja. Visual Components ermöglicht es dir, die Zykluszeit entweder mithilfe interner Bewegungsmodelle abzuschätzen oder einen markenspezifischen virtuellen Controller anzubinden, um ein genaueres Timing zu erhalten. So kannst du den Durchsatz validieren und Engpässe bereits vor der Produktion identifizieren.

Visual Components OLP kann Roboter- und Positioniererachsen automatisch koordinieren, sodass der Brenner während des gesamten Schweißvorgangs korrekt ausgerichtet bleibt. Bei Bedarf kannst du die Synchronisierung auch manuell anpassen oder übersteuern.

Ja. Da Programmierung und Verifikation vollständig offline erfolgen, können die Roboter weiter schweißen, während neue Programme erstellt werden. Das ist besonders hilfreich in High-Mix-Umgebungen, in denen häufige Umrüstungen erforderlich sind.

Visual Components OLP 5.0 unterstützt 22 Robotermarken, darunter ABB, FANUC, Yaskawa, KUKA, Kawasaki und weitere. Mit Zugriff auf mehr als tausend Robotermodelle kannst du Schweißzellen unabhängig vom Anlagenmix in deiner Fertigung planen und programmieren.

Ja. Du kannst deine Multipass-Logik definieren, die einzelnen Lagen einrichten und sie in deiner Prozessbibliothek speichern. Das System generiert nicht automatisch die Multipass-Logik, sondern verwendet die von dir definierte Logik erneut. So behältst du jederzeit die Kontrolle.

Nicht unbedingt. OLP automatisiert die Pfadberechnung, Simulation und die Anwendung von Vorlagen, sodass auch Ingenieure mit Schweißkenntnissen, aber begrenzter Erfahrung mit Robotern, zuverlässige Programme erstellen können.

Ja. Die Drehung des Schweißbrenners und Anpassungen des TCP lassen sich entweder auf den gesamten Schweißpfad oder auf einzelne Punkte anwenden. Dadurch verbesserst du die Erreichbarkeit des Roboters und optimierst die Schweißwinkel, ohne die komplette Sequenz neu programmieren zu müssen.

Zum Weiterlesen

Wie Offline-Programmierung die Effizienz beim robotergestützten Schweißen steigert

OLP-Software macht das Roboterschweißen effizienter, indem sie es Herstellern ermöglicht, Roboterprogramme direkt in einer digitalen Umgebung zu erstellen und zu optimieren. Sie unterstützt eine Vielzahl von Prozessen, darunter Lichtbogenschweißen, Laserschweißen,...

Wie MBE die Automatisierung der Roboterprogrammierung verändert

Erkunden Sie, wie Model-Based Engineering (MBE) die nächste Stufe der Automatisierung in der Offline-Programmierung von Robotern ermöglicht – durch die Verbindung von Konstruktion und Fertigung mittels modellbasierter Definition (MBD). Validierte...

Roboter-Offline-Programmierung automatisieren mit Visual Components OLP

Von der Ein-Klick-Programmierung bis hin zur vollautomatischen Nutzung modellbasierter Definitionen (MBD) nutzt die OLP-Software von Visual Components Produktfertigungsinformationen (PMI), um Arbeitsabläufe zu optimieren, manuelle Roboterprogrammierung zu eliminieren, Fehler zu reduzieren...