Fertigungssimulation und Roboter-Offline-Programmierung als Grundlage der digitalen Produktionsplanung

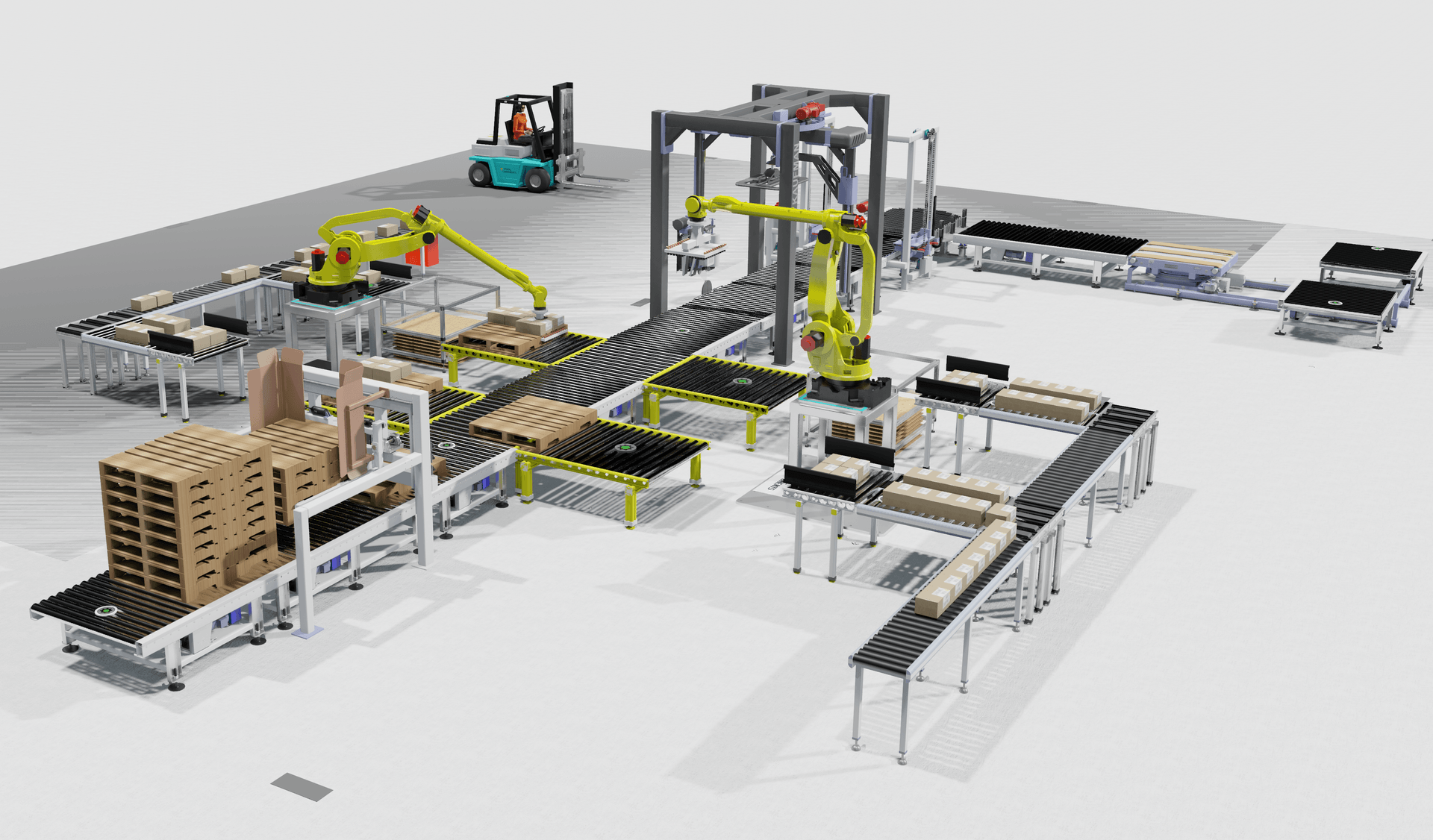

Fertigungssimulation hilft Unternehmen, die Machbarkeit zu prüfen, die Leistung zu optimieren und Risiken zu reduzieren, bevor reale Systeme gebaut werden. Durch die Kombination von Produktionssimulation und Roboter-Offline-Programmierung können Hersteller Zykluszeiten, Roboterreichweiten, Materialfluss und Automatisierungsstrategien in einer virtuellen Umgebung testen. Das verkürzt die Inbetriebnahmezeit, vermeidet kostspielige Fehler und verbessert die Produktionsqualität.

Hersteller stehen zunehmend unter Druck, schneller zu planen, Risiken zu minimieren und gleichbleibende Qualität zu liefern, noch bevor ein einziger Roboter installiert oder eine Produktionslinie aufgebaut ist. Mit zunehmender Komplexität der Automatisierung wird ein Prinzip immer mehr zum Standard: erst simulieren, bevor es umgesetzt wird.

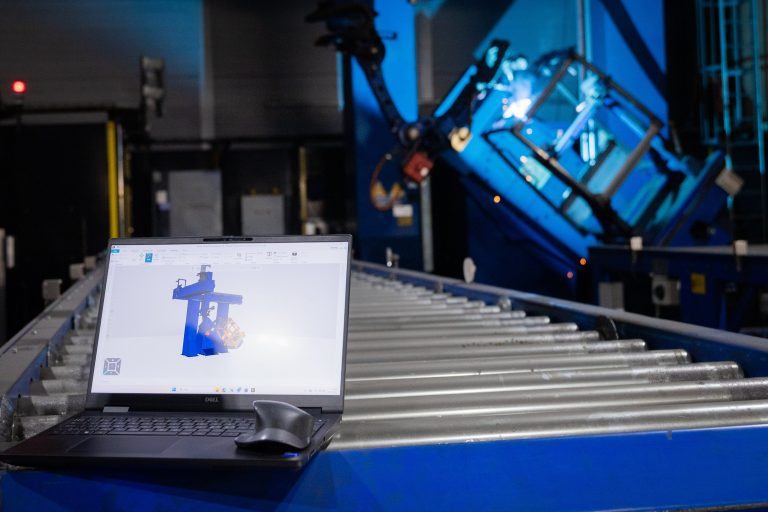

Fertigungssimulationssoftware und Roboter-Offline-Programmierung ermöglichen es Engineering- und Produktionsteams, Systeme digital zu validieren, lange bevor sie physisch umgesetzt werden. In einer aktuellen Folge des konstruktionspraxis-Podcasts hat Matthias Wilhelm von Visual Components erläutert, wie Simulation, Offline-Programmierung und modellbasiertes Engineering die Zukunft der digitalen Produktionsplanung prägen.

Was folgt, ist eine praxisnahe Sicht darauf, warum diese Technologien längst nicht mehr optional sind und wie sie sich weiterentwickeln.

Fertigungssimulationssoftware als Grundlage für Entscheidungen

Fertigungssimulationssoftware ermöglicht es Unternehmen, ein digitales Modell ihres Produktionssystems zu erstellen und es unter realen Rahmenbedingungen zu bewerten. Statt sich auf Annahmen zu verlassen, können Teams testen, wie eine geplante Linie tatsächlich arbeiten wird, sobald sie gebaut ist.

Einer der unmittelbarsten Vorteile ist die Prüfung der Machbarkeit und die Validierung des Konzepts. Simulation ermöglicht es Ingenieuren, zu prüfen, ob ein Roboter alle erforderlichen Positionen erreichen kann, ob die geplante Zykluszeit realistisch ist und ob die geplante Produktionsmenge über eine komplette Schicht erreicht werden kann. Außerdem lässt sich bewerten, ob Roboter, Förderbänder und Transportsysteme effizient ausgelastet sind, statt zu Engpässen oder zu ungenutzten Anlagen zu werden.

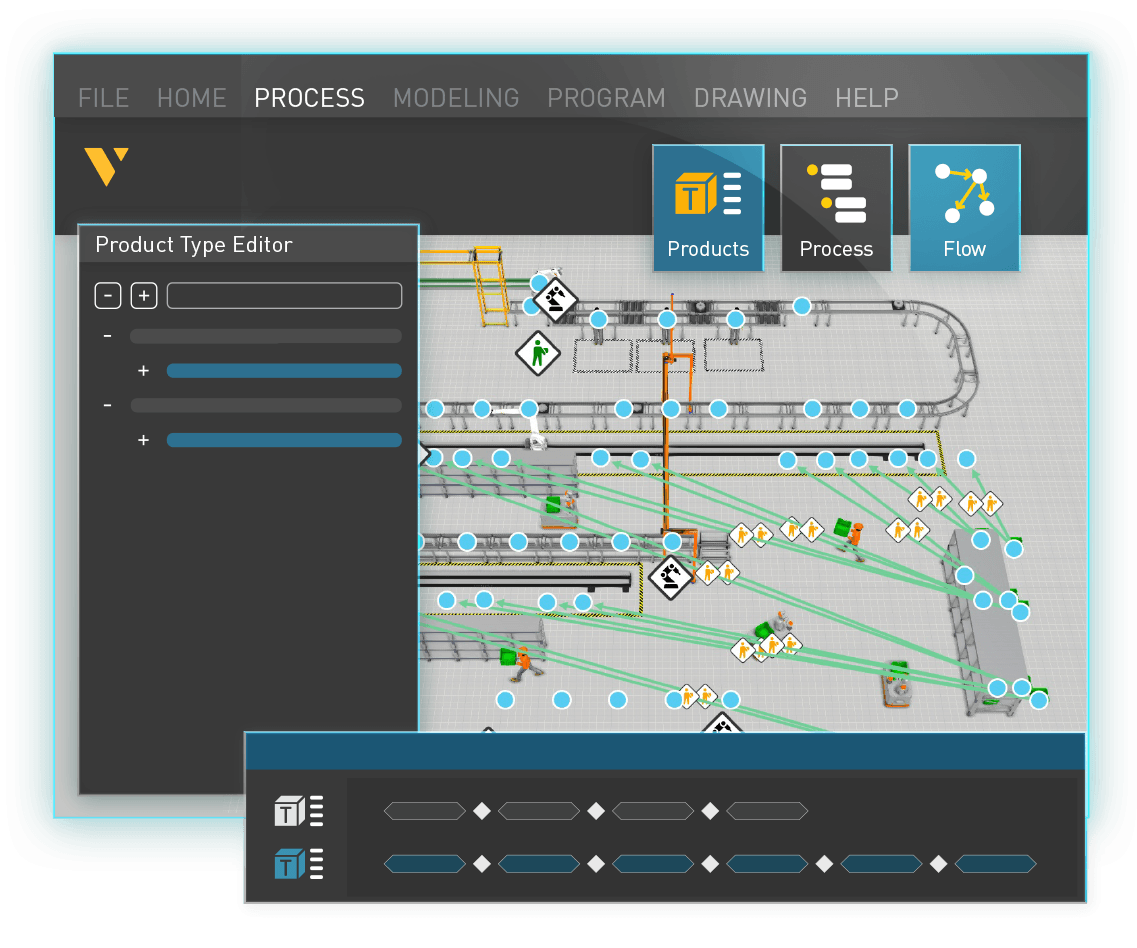

Über die technische Validierung hinaus spielt Simulation durch Visualisierung eine entscheidende Rolle bei der Entscheidungsfindung. Ein bewegtes, dynamisches Modell einer Produktionslinie vermittelt deutlich mehr als Tabellen oder zweidimensionale Zeichnungen. Das ist besonders wichtig, wenn Entscheidungen mehrere Stakeholder betreffen. Visuelle Simulation hilft dabei, Engineering, Produktion und Management auf ein gemeinsames Verständnis auszurichten, wie ein System in der Praxis funktionieren wird.

Simulation trägt außerdem direkt zu Qualitätsverbesserungen bei. Automatisierung liefert nur dann gleichbleibende Qualität, wenn Systeme von Anfang an korrekt ausgelegt sind. Indem Unternehmen Automatisierungskonzepte virtuell prüfen, reduzieren sie Nacharbeit, Instabilität und kurzfristige Korrekturen während Inbetriebnahme und Hochlauf.

Der häufigste und teuerste Fehler bei der Automatisierung

Ein wiederkehrendes Problem in Automatisierungsprojekten ist, dass Unternehmen mit der Hardware starten, statt zuerst zu validieren. Viele Unternehmen kaufen einen Roboter, installieren ihn in der Fertigung und entdecken erst dann grundlegende Probleme. Dazu zählen eine zu geringe Reichweite, ein falsch dimensionierter Roboter, unrealistische Zykluszeiten oder ein schlechter Zugang für Wartung und Sicherheitsprüfungen.

Fertigungssimulationssoftware macht diese Probleme früh sichtbar, wenn Änderungen noch wenig kosten und Teams Alternativen prüfen können. Unternehmen testen verschiedene Robotertypen, Layouts und Automatisierungsstrategien virtuell, ohne die Produktion zu stören oder voreilig zu investieren.

Wie Roboter-Offline-Programmierung die Produktion beschleunigt

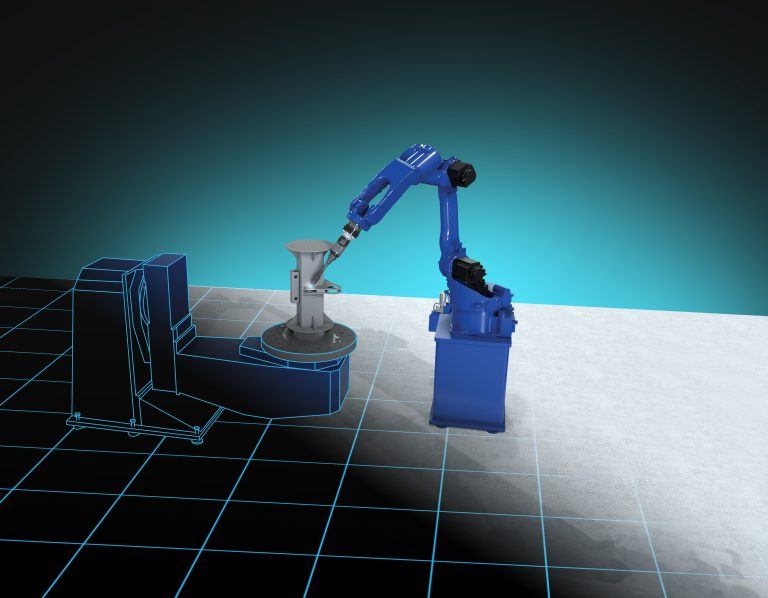

Roboter-Offline-Programmierung ist eine naheliegende Erweiterung der Fertigungssimulation. In der Produktionssimulation programmieren Teams Roboter bereits virtuell, um Zykluszeiten und Verfügbarkeit für Handhabungsaufgaben wie Pick-and-Place, Maschinenbeschickung oder Palettieren zu prüfen. Diese Programme können sie anschließend direkt auf den realen Roboter übertragen.

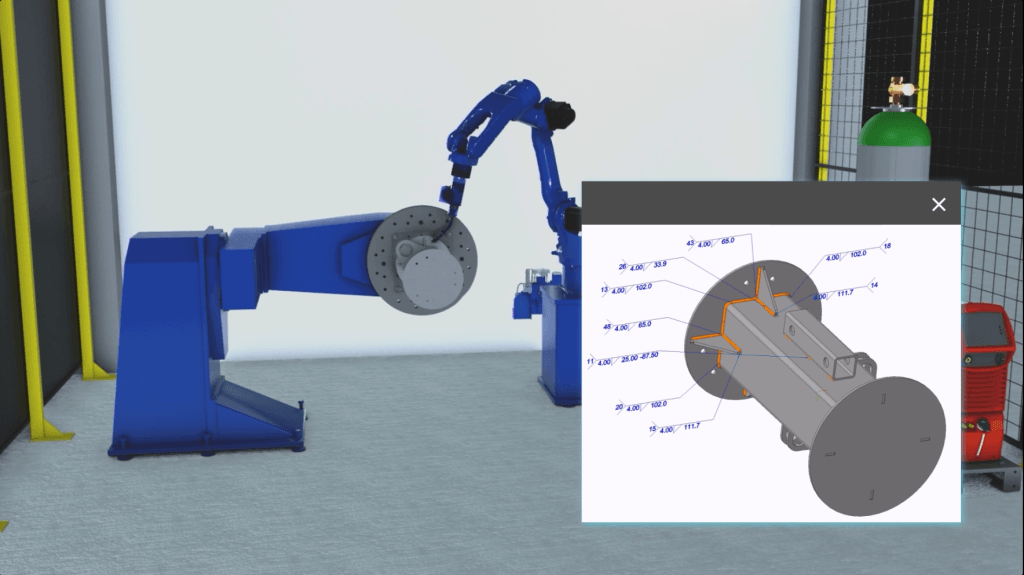

Bei Prozessanwendungen wie Roboterschweißen, Schneiden, Lackieren, Kleben oder Abdichten wird Offline-Programmierung noch wertvoller. Ingenieure erstellen und optimieren Roboterbahnen, während die Zelle weiterproduziert. Teams testen Prozessstrategien virtuell, verbessern die Qualität durch konsistente und wiederholbare Bewegungen und reduzieren Stillstandszeiten bei Umrüstungen deutlich. Statt eine Schweißzelle anzuhalten und Bahnen manuell einzuteachen, läuft die Programmierung parallel im Hintergrund.

Eine OLP-Software für viele Robotermarken

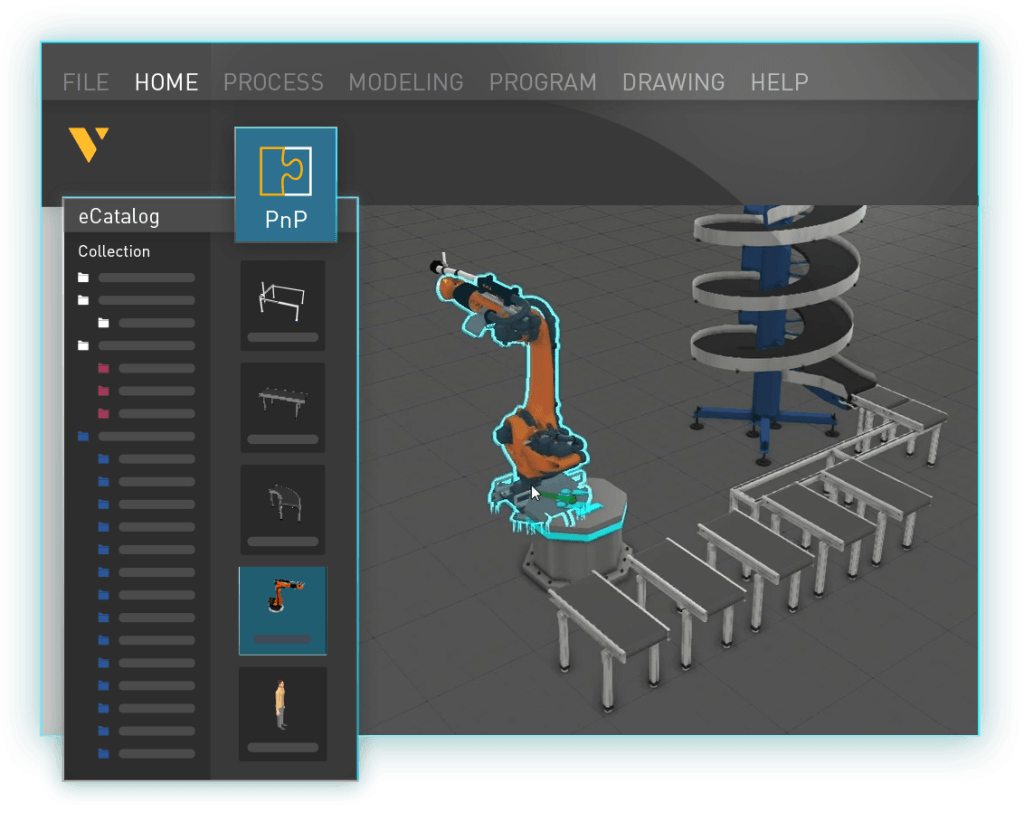

Moderne Produktionsumgebungen setzen selten auf nur einen Roboterhersteller. Wenn Unternehmen mehrere herstellerspezifische Programmierwerkzeuge nutzen, steigt die Komplexität, der Schulungsaufwand nimmt zu und die Abhängigkeit von Spezialisten wächst.

Simulationsbasierte Software für die Roboter-Offline-Programmierung löst dieses Problem, indem sie es Ingenieuren ermöglicht, Roboter vieler Hersteller in einer einzigen Oberfläche zu bearbeiten. So vereinfachen Teams ihre Workflows, bauen Skill-Silos ab und konzentrieren sich auf Prozessqualität und Produktionsziele, statt Know-how für mehrere proprietäre Tools pflegen zu müssen.

Warum modellbasiertes Engineering in der Fertigung vor KI kommt

Künstliche Intelligenz wird oft als der nächste große Sprung in der Fertigungsautomatisierung dargestellt. In der Praxis ist KI jedoch nur so effektiv wie die Daten und das Domänenwissen, auf denen sie aufbaut.

Wer beim Schweißen ausschließlich Geschwindigkeit oder Zykluszeit priorisiert, riskiert Verzug, Nacharbeit und Qualitätsprobleme. Menschliche Expertise bleibt entscheidend, zum Beispiel bei Schweißreihenfolge, Wärmeeintrag und Prozessabfolge. Modellbasiertes Engineering begegnet dieser Herausforderung: Es nutzt Fertigungsinformationen, die im CAD-Modell bereits definiert sind, etwa Schweißdefinitionen und die Prozessabsicht, und erzeugt daraus automatisch Roboterbahnen.

Dieser Ansatz verankert Engineering-Know-how direkt im Programmierworkflow. Statt Expertise zu ersetzen, macht er sie wiederverwendbar und skalierbar und schafft gleichzeitig eine strukturierte Grundlage für künftige KI-gestützte Optimierung.

Fertigungssimulation und Offline-Programmierung für alle Teams zugänglich machen

Das langfristige Ziel der digitalen Produktionsplanung ist nicht, dass nur Spezialisten simulieren, sondern dass Teams abteilungsübergreifend damit arbeiten. Wenn Fertigungssimulationssoftware zugänglich und einfach zu bedienen ist, unterstützt sie die frühe Konzeptvalidierung im Vertrieb, die detaillierte Systemplanung im Engineering, die virtuelle Inbetriebnahme durch Spezialisten und die Vorbereitung von Umrüstungen in der Produktion.

Diese Demokratisierung spiegelt die Entwicklung von CAD-Tools vor Jahrzehnten wider und ist eine zentrale Voraussetzung, um Automatisierung in High-Mix-Low-Volume-Umgebungen zu skalieren.

FAQ zu Fertigungssimulation und Roboter-Offline-Programmierung

Fertigungssimulationssoftware ermöglicht es Unternehmen, ein digitales Modell eines Produktionssystems zu erstellen und Layouts, Roboterbewegungen, Materialfluss sowie Kennzahlen wie Zykluszeit und Durchsatz zu testen, bevor physisch etwas aufgebaut wird.

Mehr dazu hier.

Vertriebsteams, Ingenieure, Produktionsplaner und Automatisierungsspezialisten können Fertigungssimulation nutzen, besonders wenn die Tools intuitiv sind und abteilungsübergreifend eingesetzt werden können.

Simulation zeigt Reichweitenlimits, Probleme bei Zykluszeiten, Layout-Einschränkungen und Auslastungsprobleme früh im Projekt, wenn Teams Änderungen noch schnell und kostengünstig umsetzen können.

Roboter-Offline-Programmierung bedeutet, Roboterprogramme in einer virtuellen Umgebung zu erstellen und zu validieren, statt direkt in der Fertigung. So kann die Produktion weiterlaufen, während Teams neue Roboterprogramme vorbereiten und testen.

Mehr dazu hier.

Ja. Roboter-Offline-Programmierung sorgt für konsistente, wiederholbare Schweißbahnen und ermöglicht es Ingenieuren, Schweißstrategien virtuell zu testen. So reduzieren Teams Verzug, Nacharbeit und manuelle Nacharbeit.

Noch nicht. In vielen Bereichen fehlt KI weiterhin ausreichend fertigungsspezifisches Wissen. Modellbasiertes Engineering bietet derzeit einen verlässlicheren Weg, die Erzeugung von Roboterbahnen zu automatisieren und dabei Expertenwissen aus dem Prozess zu erhalten.

Zum Weiterlesen

Schnelle und einfache Roboter-Offline-Programmierung (OLP) für das Schweißen: ein praxisnaher No-Code-Workflow

Roboter-Offline-Programmierung (OLP) macht das robotergestützte Schweißen schneller, planbarer und einfacher zu handhaben, insbesondere in High-Mix-/Low-Volume-Umgebungen. Dieser Leitfaden beschreibt den grundlegenden OLP-Workflow: von der digitalen Zellenkonfiguration über Werkzeuge und Koordinatensysteme bis...

Wie Offline-Programmierung die Effizienz beim robotergestützten Schweißen steigert

OLP-Software macht das Roboterschweißen effizienter, indem sie es Herstellern ermöglicht, Roboterprogramme direkt in einer digitalen Umgebung zu erstellen und zu optimieren. Sie unterstützt eine Vielzahl von Prozessen, darunter Lichtbogenschweißen, Laserschweißen,...

Wie MBE die Automatisierung der Roboterprogrammierung verändert

Erkunden Sie, wie Model-Based Engineering (MBE) die nächste Stufe der Automatisierung in der Offline-Programmierung von Robotern ermöglicht – durch die Verbindung von Konstruktion und Fertigung mittels modellbasierter Definition (MBD). Validierte...