Michelin社、Visual Componentsの3Dシミュレーションで製造計画を合理化

チームごとに視点が異なると、足並みは揃いません。タイにあるMichelin社の工場が抱えていた課題は、設計図やCAD図面だけでは生産・保守・安全・品質に関わる認識を揃えられないというものでした。プロジェクトが複数部門にまたがり複雑化するにつれ、視覚的な共通理解がより重要になっていきました。そこで導入されたのが、3Dシミュレーションです。

製造計画における2Dからの脱却

Michelin社タイ工場のエンジニアであるClement Dupuis氏は、同社でいち早くVisual Componentsを計画ツールとして活用し始めた人物の一人でした。従来の方法では限界があることを悟り、アイデアの可視化と伝達を行うより良い手段を必要としていたのです。

「技術エンジニア以外の人や専門知識を持たない人たちにとって、図面はただ紙に引かれた線にしか見えません。厄介な問題です。」

2Dの工場レイアウトや平面的な資料は、技術エンジニア以外の人にとっては「紙に引かれた線」にしか見えず、工場内それぞれの機械がどう機能するのか、作業者がどういった動線を辿るのかなどの重要な情報が伝わりにくくなります。そのため、関係者は計画を十分に理解できず、新しいアイデアに対して懐疑的になったり、賛同が得られなかったりすることがありました。

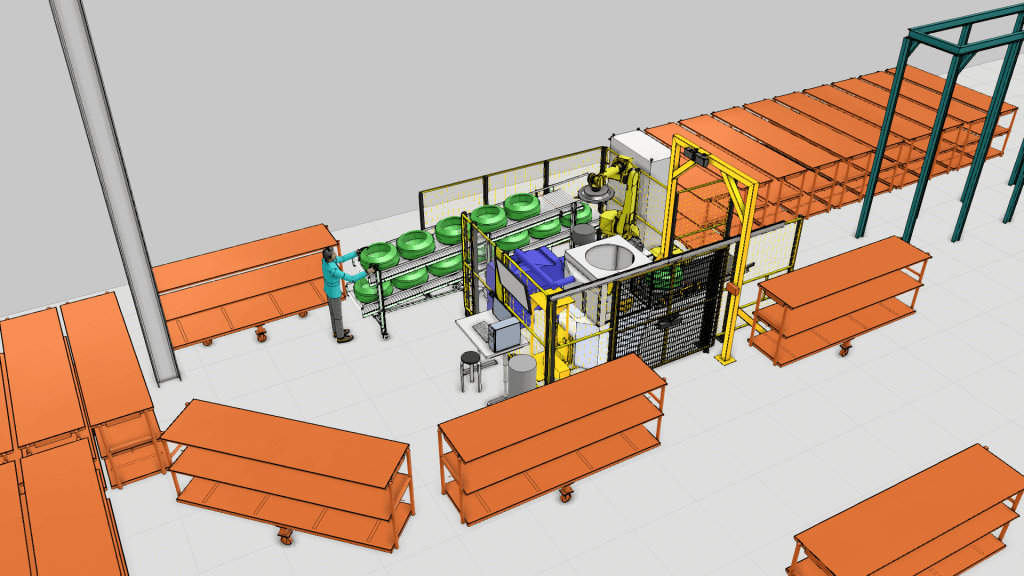

Visual Componentsを導入することで、Clement氏は既存環境の3Dスキャンを使って、工場エリアのデジタルレイアウトを素早く構築できるようになりました。ドラッグ&ドロップのインターフェースにより、Visual Components eカタログから機械、コンベヤー、ロボットを3D空間に直接追加できます。これにより、物理的な変更を実際に行う前に、試行錯誤や代替案の比較、新しいアイデアの検討が容易に行えるようになったのです。

迅速で視覚的な実現可能性評価

プロジェクトの初期段階で大規模投資を行う前に、Clement氏は提案された内容を3Dモデル化し、重要な疑問点を解消しました。具体的には、新設備が既存スペースに収まるのか、最適な設置場所はどこか、既存の運用にどう影響するかなどといったことです。こうした疑問を3Dで検証することで、現場に導入する前に計画の裏付けを行ったり、問題点を洗い出したりすることができました。

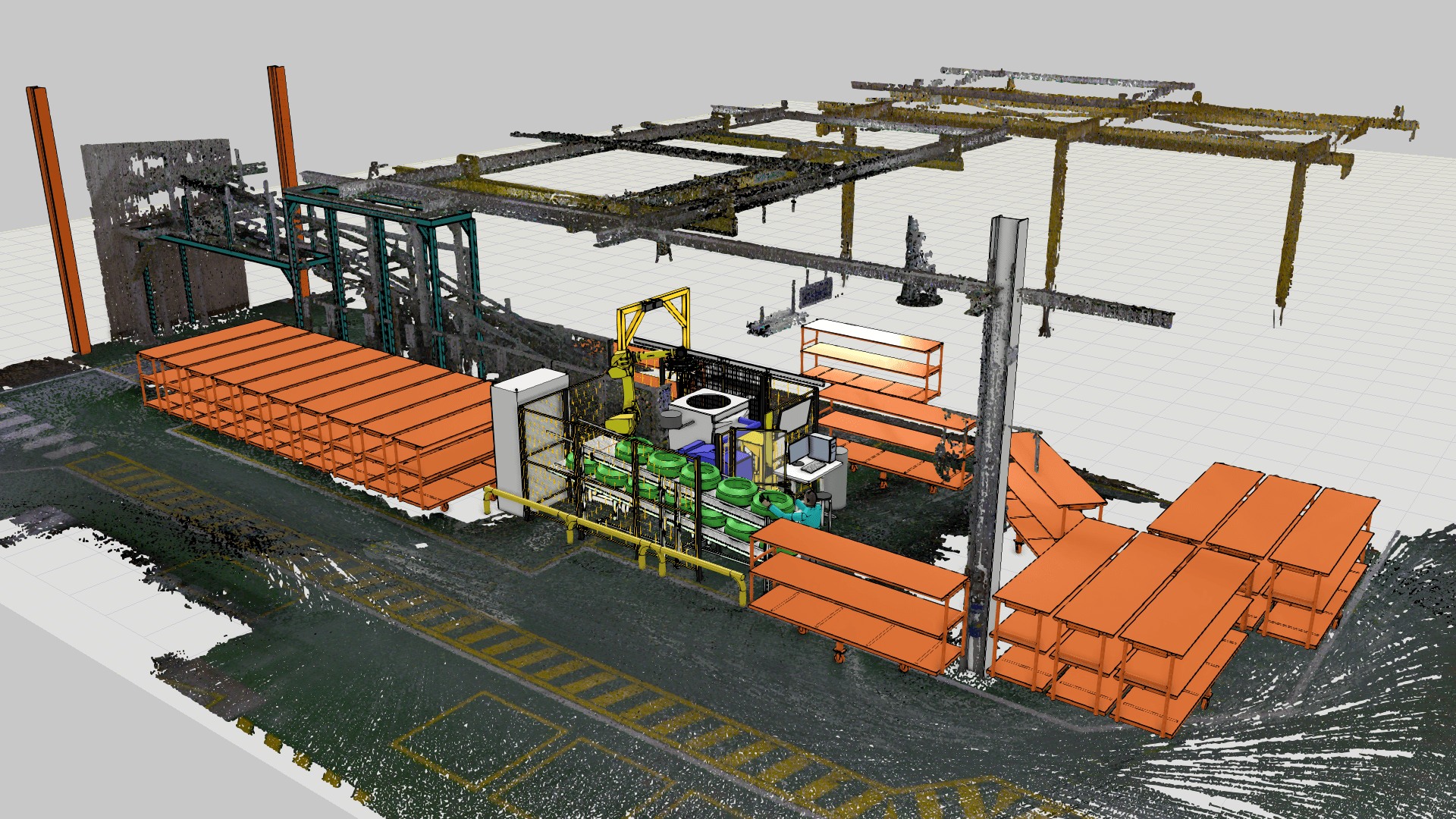

例えば、既存の生産ホールに新しい自動タイヤ搬送機を導入するよう指示されたとき、Clement氏はまずホール全体をスキャンして、機械と構造の全てを点群として取り込みました。その後、Visual Componentsに点群をインポートし(記事冒頭の画像参照)、新しい機械と供給コンベヤー、ロボットアームを点群上に配置しました。これにより、新しい設備の外観や施設内での配置をすぐに確認できました。既存の機械との間に十分なクリアランスがあるか、また機械の追加によって通路やアクセス経路がふさがれていないかも事前にチェックできたのです。

また、モデルの編集を簡単に行えるため、短時間で複数のレイアウトを検討することができました。例えば新しい機械へタイヤを運ぶコンベヤーの配置位置を検討する際、試しに左側に配置したところホイスト支柱がコンベヤーと干渉することがシミュレーションで判明しました。そこでClement氏は、わずか数回のクリックでコンベヤーを右側に反転移動させ、新しいレイアウト案を即座に生成しました。スピーディーな試行錯誤の実現で、物理的な検証を行わずとも複数案を比較検討し、空間配置を最適化できるようになりました。

実現可能性を検証する3Dモデルは、空間的な干渉の早期発見ツールとしても機能しました。あるケースでは、2つのプロジェクトチームが同じスペースを使う設計案を立てていたことが判明しました。片方のチームのコンベヤー経路が、もう一方のチームの保守ゾーンをふさいでしまう設計になっていたのです。

「ある場所に何かを配置しようとすると、別のチームが来て『そこには別のものを置くことが決まっている』と言うのです。その場合はレイアウト修正を余儀なくされました。」

こうした干渉を仮想モデルで確認できたことで、早期に議論が行われ、双方の希望を満たす新設計へと修正できました。計画段階で問題を把握することで、現場での衝突や後手に回った再設計などのトラブル、無駄なコストの未然防止につなげられました。

工場作業者を考慮した設計

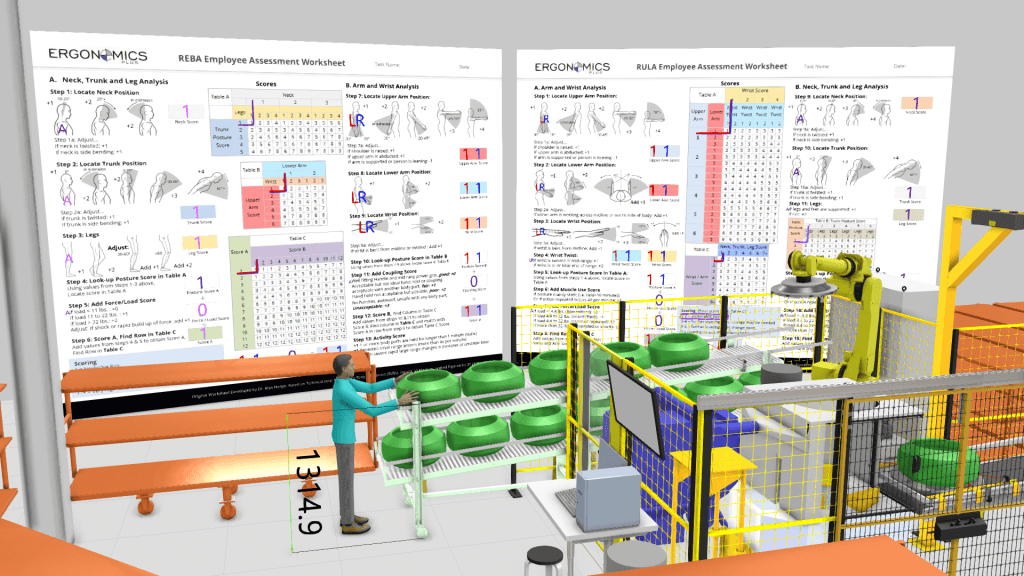

Michelin社では、建屋に機械を配置することだけでなく、それを扱う作業者への配慮にもシミュレーションを活用しています。Clement氏が作成したモデルには、人間工学を考慮し、作業者を模したモデルや身体寸法の基準が取り入れられています(ErgoPlus社によるREBA従業員評価シートなど。上記画像参照)。平均的な身長の作業者が新しいコンベヤーや機械操作盤に無理なく手が届くかを検証できます。また、作業者の動線についても複数案を比較検討し、不要な歩行やねじれ動作を最小限に抑えることで、疲労軽減や効率化につながるレイアウトを選択できます。

「人間工学の担当者に、『コンベヤーはこの高さに設置する予定なので無理なく手が届きますよ』といった具体的な説明ができます。」

またシミュレーションは、保守作業のアクセス性の確認にも役立ちました。例えば、フォークリフトでロボットをセルから取り外す手順を仮想的に再現し、安全柵やクリアランスを考慮しました。その結果、保守チームが安心して作業できるようになり、設計段階での不確実性も解消することができました。

認識の共有

3Dシミュレーションの最大のメリットは全員の共通理解を得られたことである、とClement氏は考えています。会議の場で平面図の代わりに3Dシミュレーションモデルを用いることで、レイアウトを回転させたり、拡大して細部を見せたり、フィードバックがあればその場で修正して確認し合うこともできました。

「単なる想像や紙の図面ではなく、イメージしたものをより正確に示せるのです。共通の認識を持って話し合うことができます。」

これにより部門間の壁が取り払われました。生産、保守、安全、人間工学、マネジメントに関わる全員が同じものを見て、その場で評価を出せるようになりました。

直感的なソフトウェアのおかげで、会議中でも即座の修正を加えることができました。トップダウン型のプレゼンテーションではなく、積極的な議論と共創を実現したのです。Visual Componentsはリアルタイムでの協働的なプラン改善に貢献したといえるでしょう。

Michelin社の他のエンジニアも、インポートしたCADモデルを直接アニメーション化できることで、理解が深まると評価しています。Process Engineering ExpertのYannick Petitbout氏は、この機能によって提案アイデアを可視化し、誰にでも分かりやすく伝えられるようになったと話しています。

他地域からの事例紹介

3Dシミュレーションのメリットを理解したMichelin社のマネジメントチームは、他のチームや地域にもVisual Componentsの展開を進め、各地のエンジニアが自分たちのプロジェクトに活用し始めました。

タイのMichelin社で自動化プロジェクトを担当するOranee Maneewongwicit氏は、シミュレーションによって共通認識が得られたと語ります。彼女のチームは、これまで手作業で行っていた業務にロボットを追加することを検討していました。動的なモデルを用いることで、専門知識を持たない人たちにアイデアを伝えるのが格段に容易になりました。

「ソリューションを提示するとき、全員に理解してもらうのは簡単ではありません。ですが、動的なプレゼンテーションを活用することで、計画を進めるべきか、あるいは修正が必要な点があるかといった判断をすぐに行えるようになりました。」

プロジェクトを進める中で、シミュレーションによって明らかになった課題がありました。

「ロボットでの製品輸送時に起こる異常を発見しました。グリッパーが機械に衝突していたのです。」Oranee氏は語ります。3Dモデルを使ったおかげで、実装前に設計を修正し、コスト高になり得るミスを回避できました。

中国のMichelin社工場の自動化エンジニアであるCaining Xin氏は、新しいワークショップにおけるワークフローをVisual Componentsでモデル化しました。これまでソフトウェアを使ったことがなかったものの、直感的に操作できたと語ります。

「非常に使いやすく、すぐに始められました。」

彼女はVisual Componentsアカデミーの学習支援を活用し、ソフトウェアの使い方を学びながら、自動搬送車が複数のプロセスを経て製品を運搬していくシミュレーションを生成することができました。

コンセプト実現への明確な道筋

Michelin社のタイ工場におけるVisual Components導入事例からは、抽象的なアイデアを全員が視覚的に理解できるプランに変えられるという、3Dシミュレーションの利点を読み取ることができます。

試行錯誤やリアルタイムのフィードバックを実現したことで、Visual Componentsは誤解を減らし、信頼を与え、物理的な変更を加える前に十分な検討を行うことを可能にしました。Michelin社にとって、Visual Componentsは全員の理解を得ながら、より迅速でより良い意思決定を行う助けとなっています。

Visual Componentsについて

Visual Componentsはシミュレーションの専門家チームによって設立され、25年以上の実績を持つ3D製造シミュレーション業界のパイオニアです。数々の主要ブランドから信頼される技術パートナーであり、製造プロセス設計とシミュレーションを実現するシンプルで迅速、かつコスト効率の高いソリューションや、高速で正確、かつエラーのない産業用ロボットのティーチングを支援するロボットオフラインティーチング(OLP)技術を、機械メーカー、システムインテグレーター、製造業者に提供しています。

当社のソリューションがお客様のビジネスをどのようにお役に立つか、ぜひお問い合わせください。