多品目小ロット生産ラインの効率を高めるロボットオフラインティーチング

段取り替えが頻発したり、小ロット生産が続いたりすると、生産性が下がると考えられがちですが、必ずしもそうではありません。ロボットオフラインティーチング(OLP)を活用すれば、生産を止めずに、従来の10倍の速さでティーチングが行えます。この記事では、需要の変化に柔軟に対応し、ダウンタイムを最小限に抑えつつ、競争力を維持している企業の事例をご紹介します。

多品目小ロット生産では、変化にどれだけ柔軟に対応できるかが、成果を大きく左右します。生産する製品が頻繁に変わることで、需要は予測しにくく、工程も複雑になるため、従来のロボットティーチングではスピードやコストの面で限界があります。求められているのは、生産性を落とさず、新規受注にも素早く対応でき、限られたリソースを効果的に活用できる方法です。

手動ティーチングでは、こうした課題に対応しきれず、遅延や混乱を招く恐れがあります。そこで注目されているのが、ロボットオフラインティーチング(OLP) です。生産を止めずに、ロボットの動作をスピーディかつ柔軟にティーチングできます。これにより、現場の対応力が高まり、作業効率も大幅に向上します。

多品目小ロット生産における手動ロボットティーチングの課題

これまでロボットのティーチングは手動で行うのが一般的でしたが、多品目小ロット生産の現場では、手動だけでは対応しきれないことが増えています。たとえば、重機や溶接、金属加工といった分野では、製品ごとにロボットプログラムを頻繁に調整しなければならず、手動では時間もコストもかさんでしまい、効率が悪くなりがちです。

新しい部品や製品バリエーションが増えていくたびに、ロボットを最初からティーチングし直す必要があり、作業に数時間から数日を要することもあります。その間はロボットを停止しなければならず、工程の遅れや納期遅延が発生します。さらに、熟練したエンジニアの人数が限られていると、柔軟な対応や生産の拡大が難しくなり、現場の大きな足かせとなります。

さらに、製品設計が複雑になるほど、手動ティーチングにかかる時間も増えていきます。新しいレイアウトや製品変更にあわせてロボットのパスやパラメーターを調整するのは手間がかかり、生産の停止、売上機会の損失、人件費の増加といったリスクを招く可能性があります。

こうした非効率を解消するため、多くのメーカーがロボットオフラインティーチングなどのデジタルソリューションを導入し始めています。ティーチング工程の効率化や自動化を進めることで、競争力を維持できるのです。

多品目小ロット生産を変えるロボットオフラインティーチング

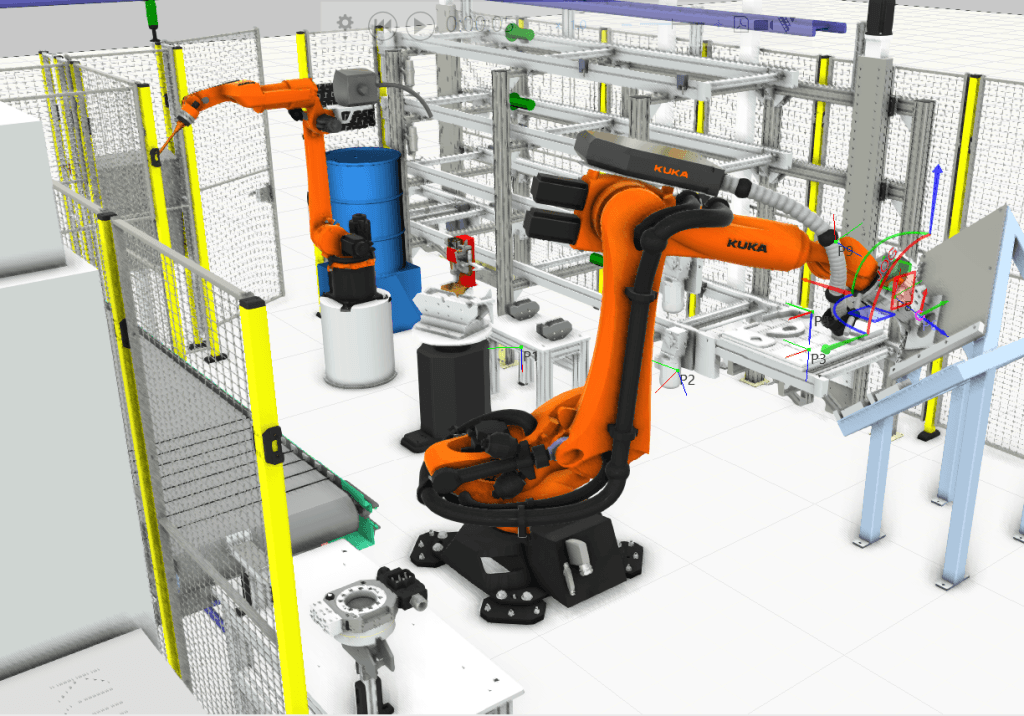

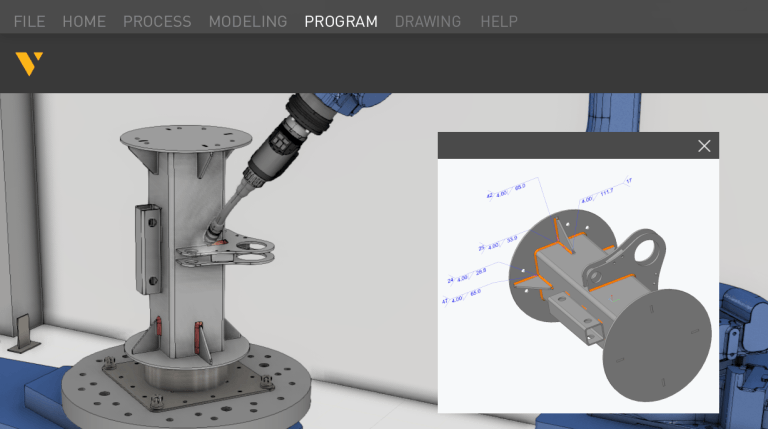

ロボットオフラインティーチング(OLP)を導入すれば、生産ラインを止めることなく、仮想空間上でロボットをティーチングし、内容の検証や調整も行えます。「オフライン」という名称は、まさにこの特徴を示しています。従来のように現場でロボットに直接ティーチングするのではなく、OLPでは一連の作業をデジタル環境で完結できるため、実機への導入前にロボットプログラムの作成・確認が可能です。

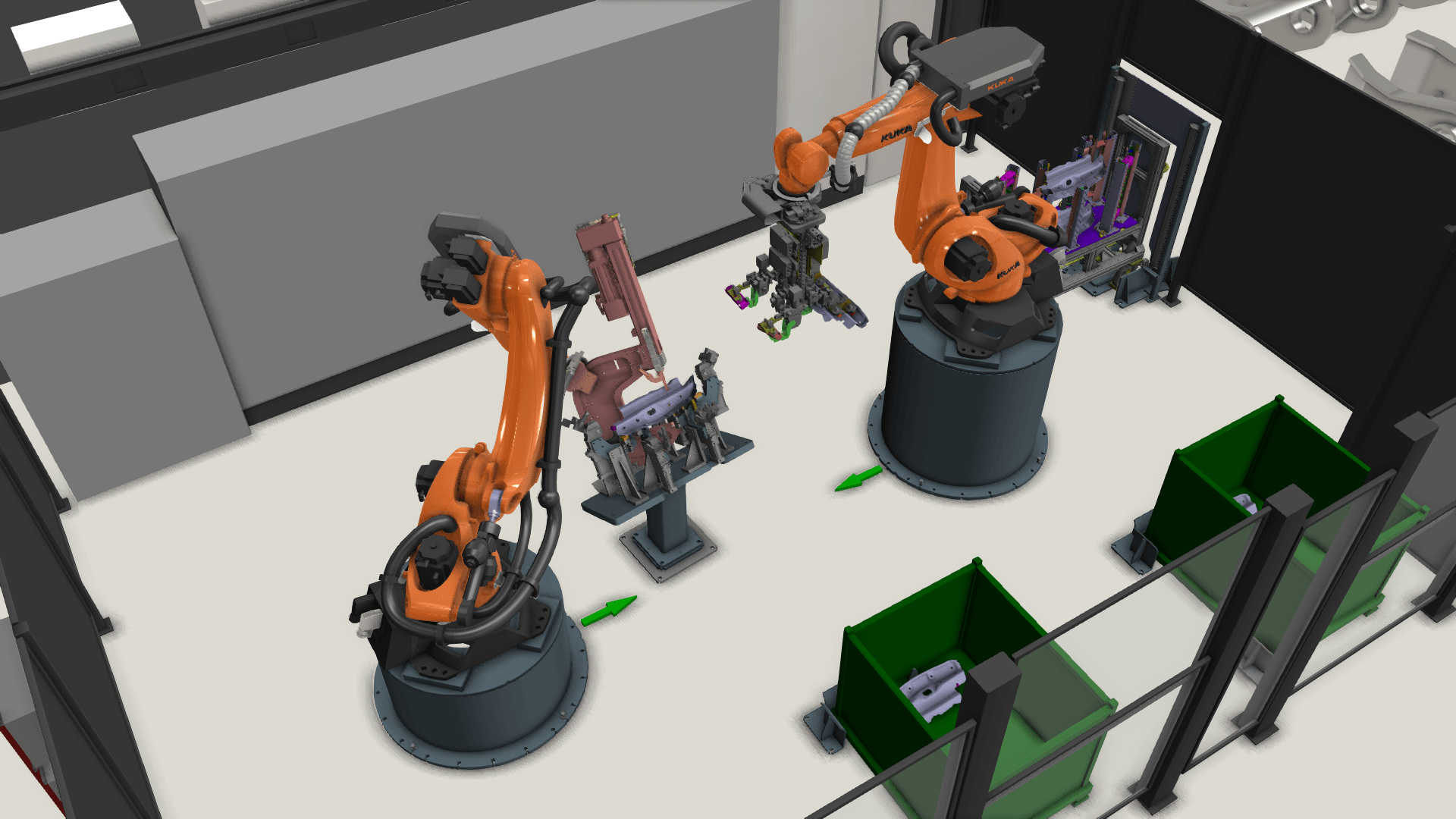

実際の生産環境を仮想空間で再現することで、ロボットのパスを最適化し、衝突などのリスクを事前に把握できます。また、繰り返し生産においても、ロボットの動作を常に安定して再現できます。これにより、溶接や組立、搬送などの精度も向上し、製品設計の変更や工程改善、レイアウトの見直しがあっても、柔軟にロボットプログラムを更新できます。

OLPは、ロボットの稼働率を高めることで、生産性の向上とコスト削減の両立を実現します。また、多品目小ロット生産のような変化の激しい現場でも、柔軟性と効率性を維持できます。

ロボットオフラインティーチング導入の成功事例

世界中のメーカーが、Visual ComponentsのOLPソフトウェアを活用し、多品目小ロット生産を効率よく進めています。その成功事例をご紹介します。

Duun Industrier社、ロボットセルのオフラインティーチングでロボット導入効果をフルに発揮

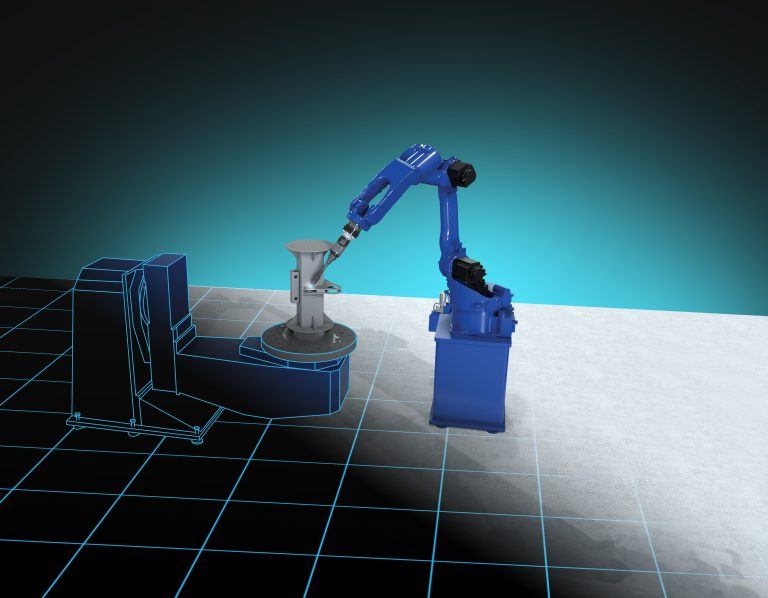

ノルウェーの重機メーカーであるDuun Industrier社では、Visual ComponentsのOLPソフトウェアを活用し、溶接ロボットセルを事前にティーチングしています。この方法により、新たに設置したロボット溶接ステーションは、最小限の調整だけで初日から稼働を開始でき、短期間で高いROI(投資利益率)を示しています。

新しいロボットセルのティーチングを、既存システムに支障を来さないようにしつつ、1日でも早く始める必要があります。実機は約1か月後に納品予定で、安川電機製ArcWorldロボットセルを初日から稼働させるためにも、今すぐにでもティーチングを始めたいという切実な状況です。

Duun Industrier社、CTO、Rolf Even Duun氏

AMI Attachments社、ティーチングの時間を70%削減

北米の重機アタッチメントメーカーであるAMI Attachments社は、Visual ComponentsのOLPソフトウェアを活用し、ティーチングにかかる時間を70%削減。生産効率の向上と人手不足の解消を同時に実現しました。

工場でティーチングを一からすべて行い、検証まで完了させるには、通常2週間ほどかかります。一方オフラインで行えば、数日で完了します。プログラムの検証や微調整も含め、すべての作業が約4日で完了し、従来より1週間半ほど早く終えることができました。さらに、オフラインで作成したプログラムは再現性が高く、正確で効率的です。構造も整理されているため、誰にでも読みやすく、理解しやすい内容に仕上がっています。

AMI Attachments社、Robotics Supervisor and Lead Programmer、PJ Muker氏

Bunorm Maschinenbau社、溶接品質と効率を最適化

溶接のフルサービスサプライヤーであるBunorm Maschinenbau社は、Visual ComponentsのOLPソフトウェアを活用し、複雑な部品のティーチングと最適化を生産前に行っています。これにより、小ロットでも短時間でのティーチングと高品質な溶接を両立しています。

わずか3つの命令で、41行分のプログラムを自動生成できました。Visual ComponentsのOLPがなければ、ロボットをコントローラー上で手動でティーチングすることになっていました。それでは効率が見合わず、ロボットの導入自体を見送っていたかもしれません。

Bunorm Maschinenbau社、Strategic Welding Solutions Manager、D’Angelo Michael氏

Berlin Gardens社、効率を80%向上

Berlin Gardens社は、Visual ComponentsのOLPソフトウェアを導入し、ロボット溶接のティーチングを効率化。作業時間を80%短縮するとともに、品質と精度の両立を実現しました。

ソフトウェア上でジョイントを選択するだけで、多数のティーチングポイントを一括生成できる点は、これまでとの大きな違いでした。以前はティーチペンダントで1点ずつ手作業で設定していて、非常に単調で時間がかかっていました。でもこのソフトウェアなら、毎回同じ動作で一貫して制御できるので、作業効率が大きく改善しました。

Berlin Gardens社、Aluminum Production Manager、Derrick Yoder氏

Ponsse社、ロボットティーチングの時間を10分の1に短縮

フィンランドの林業機械大手Ponsse社は、Visual ComponentsのOLPソフトウェアを導入し、ロボットティーチングの時間を10日から1日に短縮。生産性を大きく向上させました。

オフラインでロボットティーチングができるようになったことで、生産システムを止めずに作業を進められるようになり、作業スピードも格段に向上しました。以前は、すべての調整を月曜の生産再開前、つまり週末のうちに終わらせる必要がありました。

Ponsse社、Head of Robotics Team、Asko Haataja氏

VOLVO Construction Equipment社、治具レス溶接で自在な生産体制を実現

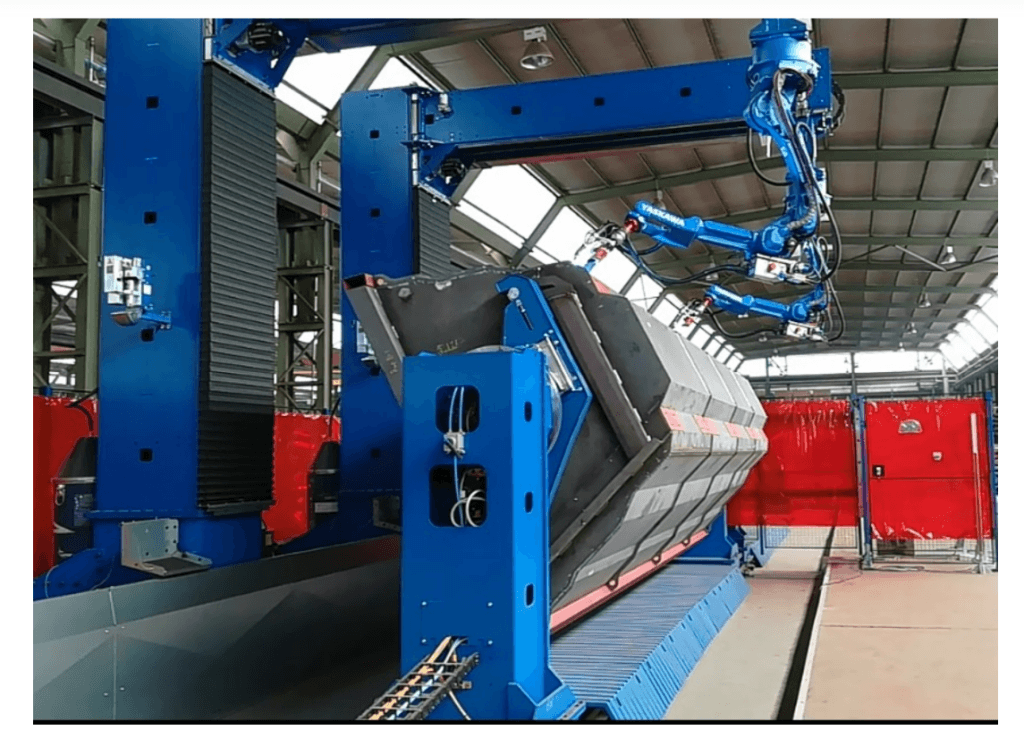

VOLVO Construction Equipment社は、Visual ComponentsのOLPソフトウェアを活用して、ロボットティーチングを効率化。30品目の小ロット生産に対し、1個ずつ製品を流す「1個流し」方式で、治具レス溶接を実現しました。

私たちは、複数のロボットブランドに適合する、最適な技術とソフトウェアを探していました。Visual ComponentsのOLPは、視覚的に分かりやすく、直感的に操作できます。

VOLVO Construction Equipment社、Welding Optimization Specialist、Erik Åstrand氏

HT Laser社、複雑な多品目金属加工で生産性を向上

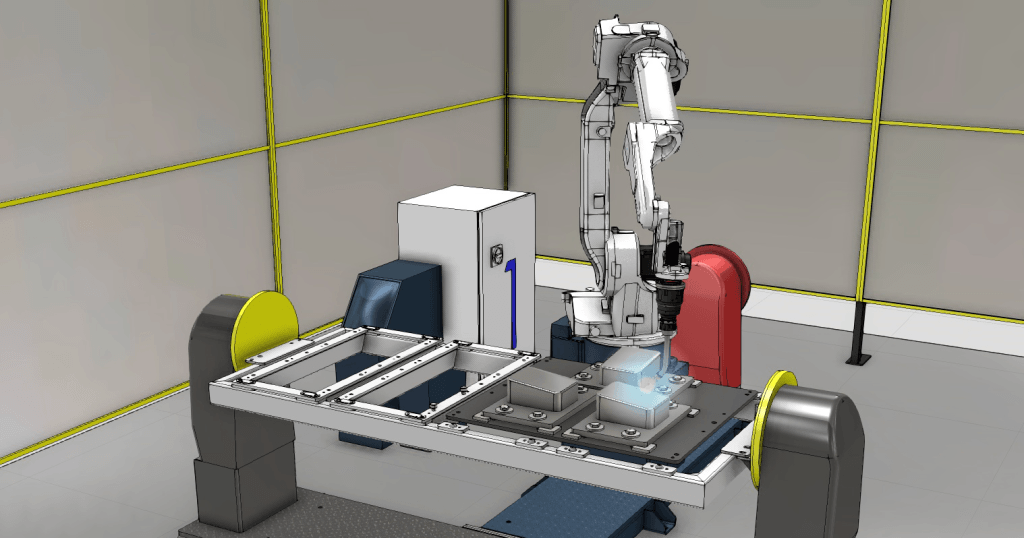

HT Laser社は、Visual ComponentsのOLPソフトウェアを導入することで、生産ラインを止めずにロボットをティーチングできるようになりました。その結果、作業時間が大幅に短縮され、より安全かつ効率的に業務を進められるようになりました。

最大のメリットは、ティーチングにかかる時間を大幅に短縮できる点です。機械を稼働したままでもティーチングができます。さらに、ソフトウェアに搭載されたマクロ機能によって、作業時間をさらに短縮できます。オフラインティーチングは、大型の溶接部品や高所にある部品など、作業が難しい場面でも効果を発揮します。

HT Laser社、Product Development Manager、Janne Tuominen氏

AFRIT社、生産量を2倍に

南アフリカのトレーラーメーカーであるAFRIT社は、Visual ComponentsのOLPソフトウェアを導入し、手動ティーチングの時間を80%削減。1日の生産台数は8台から最大20台へと大幅に増えました。

部品ごとの仕上がりのばらつきがなくなり、溶接の再現性も大幅に向上しました。手動ティーチングや細かな調整が不要になったことで、溶接品質の向上やシステム全体の改善に、より多くの時間を割けるようになりました。

AFRIT社、Mechatronic Engineer、Ferdi Beukes氏

多品目小ロット生産の未来を支える、OLPという選択

OLPは、単にダウンタイムを減らすだけのツールではありません。製造現場全体の柔軟性を高めるうえで、大きな役割を果たしています。ティーチングだけでなく、データを活用した無駄のない自動化の仕組みづくりにも貢献します。

大きなメリットの1つは、エンジニアリング部門と生産現場の連携がより強固になることです。OLPを活用すれば、ロボットの動作を仮想空間上であらかじめ開発・検証できるため、現場投入前にエンジニア間で作業内容をしっかりとすり合わせることが可能です。その結果、現場での突発的な修正が減り、計画通りに生産を進めやすくなります。

OLPを導入することで、データに基づく意思決定が可能になります。最新のオフラインティーチングツールの多くは、シミュレーションや分析ソフトウェアと連携しており、ロボットの稼働状況、サイクルタイム、工程全体の効率といった重要な指標を可視化します。こうしたデータを活用すれば、ロボットの動作を細かく調整し、作業負荷のバランスをとり、生産に影響を及ぼす前に改善点を特定できます。

さらに、自動化の導入や拡張が必要な場面でも高い効果を発揮します。製品ラインの追加や生産体制の拡大時でも、従来のように長時間をティーチングに費やす必要がなく、ロボット立ち上げもスムーズに進められます。標準化され再利用可能なロボットプログラムを使えば、すでに効果が実証されている生産プロセスを複数の拠点や生産セルに容易に展開でき、事業規模が拡大しても一貫した運用を維持できます。

OLPは、AIによる自動最適化や、IoTを活用した状態監視・予知保全など、他のデジタル製造技術とも高い親和性があります。OLPとリアルタイムの生産モニタリングを組み合わせることで、実際の稼働データに基づいた継続的なロボット動作の改善が可能となり、長期的な生産効率と信頼性の向上につながります。

また、OLPを自動化戦略の中核に据えることで、目先のティーチング課題を解決するだけでなく、柔軟で拡張性があり、データ活用を前提とした生産体制を築けます。これにより、多品目小ロット生産の環境でも競争力を維持しながら、将来的なロボティクスやデジタル製造の進化にも対応できる基盤を整えることができます。

生産効率の向上やOLPの導入にご興味のある方は、ぜひお気軽にお問い合わせください。

Further reading

モデルベースエンジニアリングで、ロボットオフラインティーチングの自動化を次のステージへ

モデルベースエンジニアリングでは、設計段階で定義された寸法や公差などの製造情報を、そのまま製造プロセスに活用できるため、設計と製造の連携がこれまで以上にスムーズになります。Capvidia社のツールを使えば、溶接情報を含む検証済みの製造データをエクスポートし、Visual ComponentsのOLPソフトウェアでそのまま利用できます。この連携により、ロボットティーチングの工程全体が自動化され、より速く、正確に進められるようになります。

Visual Components OLPソフトウェアで実現する、ロボットオフラインティーチングの自動化

Visual ComponentsのOLPソフトウェアは、製品製造情報(PMI)を活用してワークフローを効率化し、ロボットの手動ティーチングを不要にします。ワンクリックでのティーチングから、モデルベース定義(MBD)による完全自動化まで対応可能で、エラーの削減や生産スピードの向上を実現します。これにより、設計から製造までの連携もスムーズに行えます。

Visual Components OLPソフトウェアによる製造プロセス向けロボットティーチング

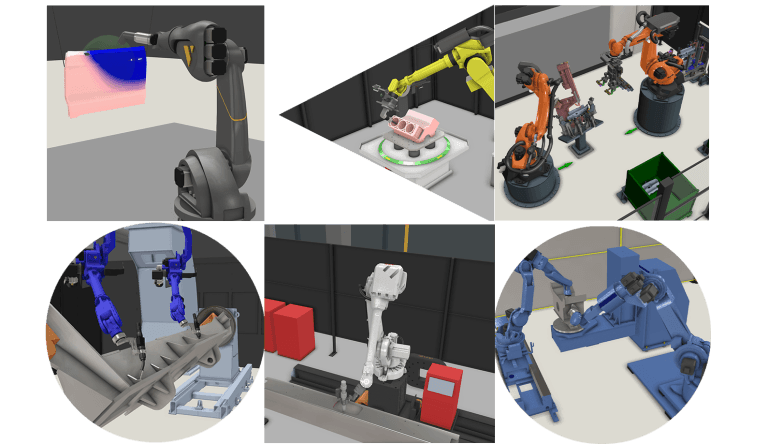

ロボットティーチングはオフライン化によって大きく進化しました。仮想空間で動作を最適化できるため、生産を止めることなく、ダウンタイムの削減や精度向上、溶接・塗装・加工・組立といった工程を、よりスムーズに進められるようになります。また、現場作業者がティーチングスキルを身につけることで、自動化の効果を最大限に引き出し、安定した生産体制の構築にもつながります。