ノーコードのワークフローにより、溶接ロボットのオフラインティーチング(OLP)をスピーディーかつ簡単に実現

ロボットのオフラインティーチング(OLP)を導入することで、ロボット溶接はよりスピーディーで、予測や管理がしやすいものとなります。これは特に、多品目小ロット生産で有効です。ここでは、OLPの基本となるワークフローを解説します。具体的には、デジタルセルの設定、ツールやフレーム、高レベルな溶接作業のパスの作成、ロボットとポジショナーの同期、パスの検証、プログラムのエクスポートなどを扱います。微調整の工数を削減し、切り替え時間を短縮するとともに、複数の部品で安定した溶接品質を実現できます。

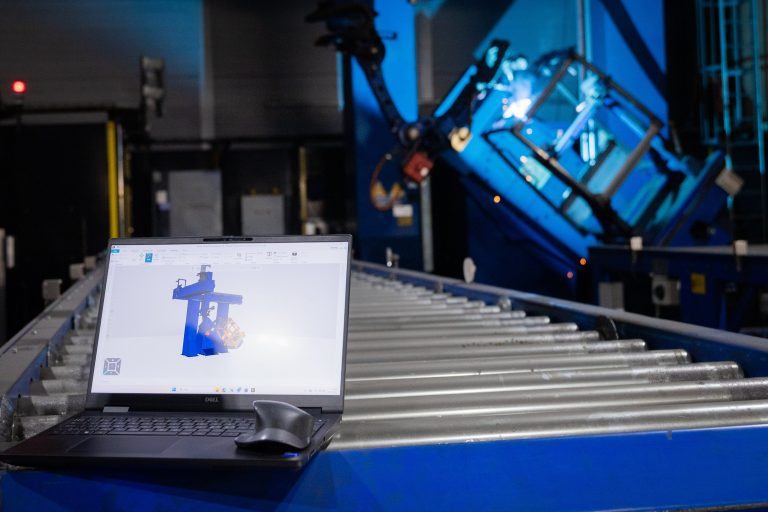

溶接ロボットのティーチングは、必ずしも時間がかかり、複雑で現場に縛られるものではなくなっています。今では、仮想3D空間で正確な溶接プログラムを作成し、溶接作業のパスを自動生成できます。また、衝突や関節制限を検証し、すぐにロボットで使えるコードを書き出すことが可能です。こうした作業は、生産を停止せずに、コードをまったく書くことなく実現できます。

ここでは、溶接ロボット向けのノーコードによる高速ロボットオフラインティーチング(OLP)のワークフローを紹介します。細部にわたるロボットティーチングや高度な溶接作業のパス最適化を行う土台となる、主要な手順に焦点を当てています。このプロセスでは、まず溶接セルをデジタルで構築します。その後、溶接作業のパス生成、パス検証、シミュレーション、ポストプロセッシングを、ワンクリックで行います。スピード、柔軟性、再現性が特に重要となる、多品目小ロットの生産現場を想定した内容となっています。

1. 3D空間で溶接セルを構築する

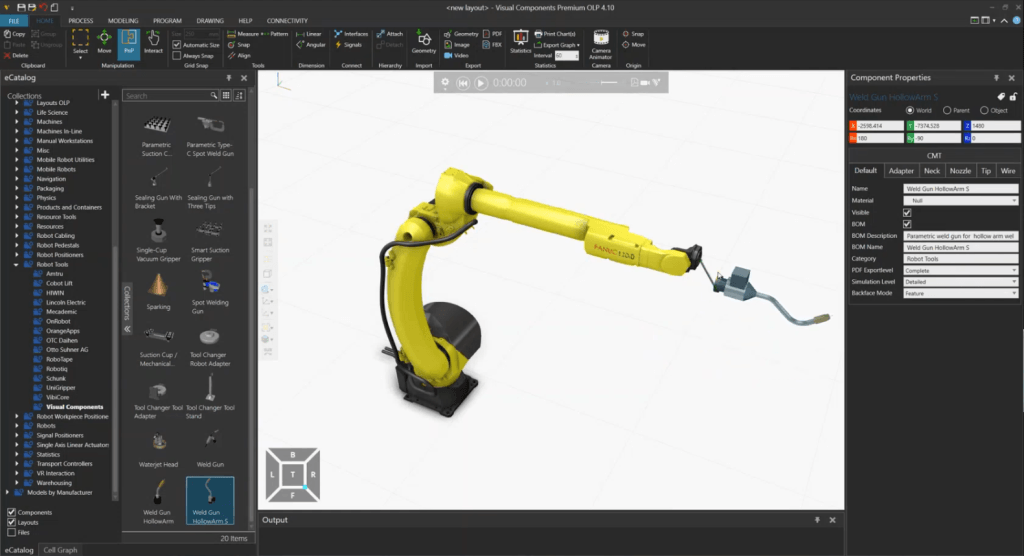

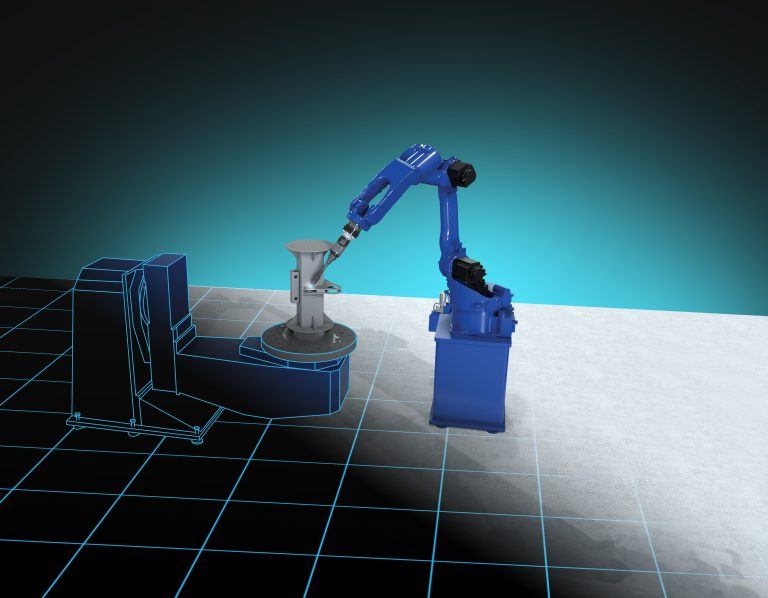

まず、溶接セルを正確にデジタル化します。Visual Componentsでは、実際の生産現場で使用しているロボットモデル(デモンストレーションで使用した、FANUC製のARC Mate 120iDアーク溶接ロボットなど)を選択し、ポジショナー、治具、溶接トーチ、ワークやアセンブリを組み合わせてレイアウトを構築します。

コンポーネントは、eカタログからドラッグ&ドロップで配置できます。プラグアンドプレイ(PNP)機能により、ツールや部品を簡単に取り付けられます。仮想レイアウトが実際の設備に近いほど、現場に展開するプログラムの信頼性が高まります。

レイアウトはその後のすべての作業の土台となるため、正確に作成することが重要です。到達性チェック、衝突検出、協調動作は、いずれもレイアウトの精度に左右されます。

2. ツール、基準フレーム、トーチの角度を設定する

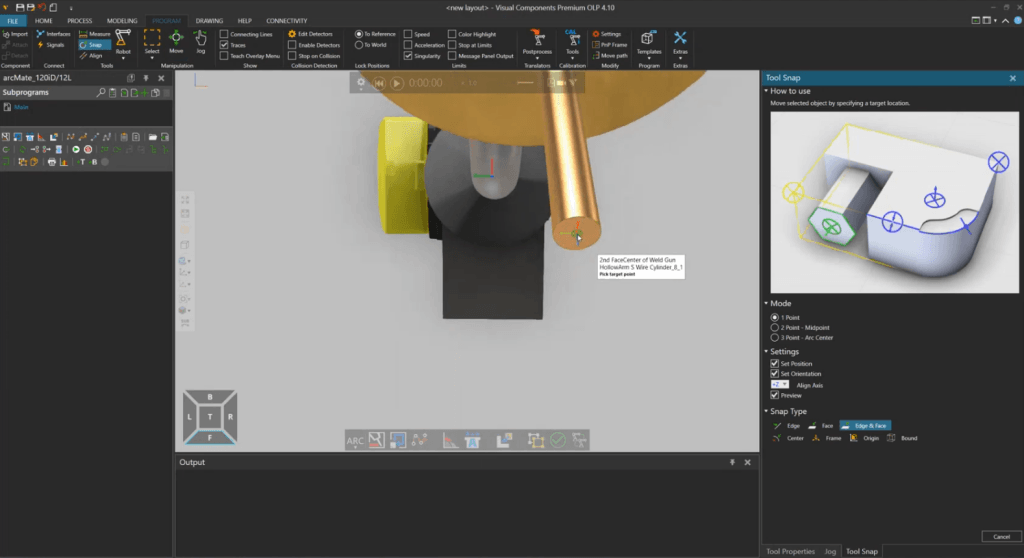

レイアウトを作成したら、パス計算に使用するツールと基準フレームを定義します。対象となるのは、次の項目です。

- ツールセンターポイント(TCP):溶接トーチの正確な先端位置

- トーチの角度設定:デジタルの溶接トーチを実際の溶接角度に一致させるための設定

- ワークのベースフレーム:動作を部品に合わせるための基準

デモンストレーションでは、実際のワイヤー先端位置にあわせてTCPを視覚的に調整し、デジタル上のトーチが実機と一致していることを確認しました。Visual Componentsの座標系は、シミュレーションのやり方に合わせて、X軸やY軸を180°回転させるなどの調整も可能です。

TCPや治具の位置などを正しくキャリブレーションすることで、実機での微調整を減らし、初めから正確な溶接を行うことができます。この工程は、溶接作業のパスを定義する前に、信頼性の高い土台を作るうえで不可欠です。

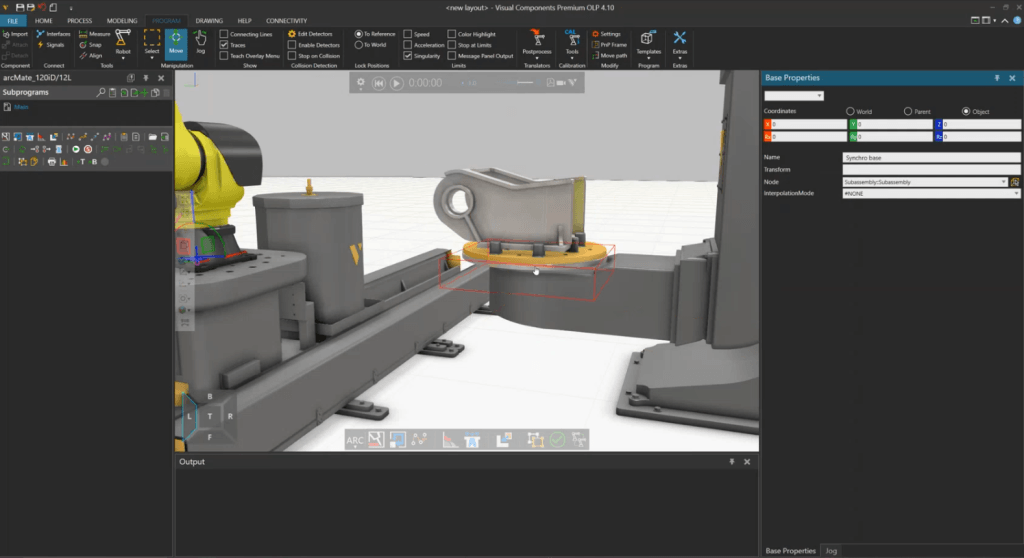

3. ロボットとポジショナーの動作を同期させる

多くの溶接セルでは、最適な溶接を行えるよう、単軸または2軸のポジショナーが使用されます。特に複数の軸を同期させる必要がある場合、手動によるロボットとポジショナーの調整は手間がかかることがあります。

Visual ComponentsのOLPでは、ロボットとポジショナーの動作が自動で同期され、溶接中にトーチの角度が常に正しく保たれます。必要に応じて、角度の微調整や同期の上書きも可能です。追加のティーチングを行うことなく、柔軟に制御できます。

これにより、現場での試行錯誤による調整を減らし、多品目生産における溶接品質の安定化と準備時間の短縮を実現します。

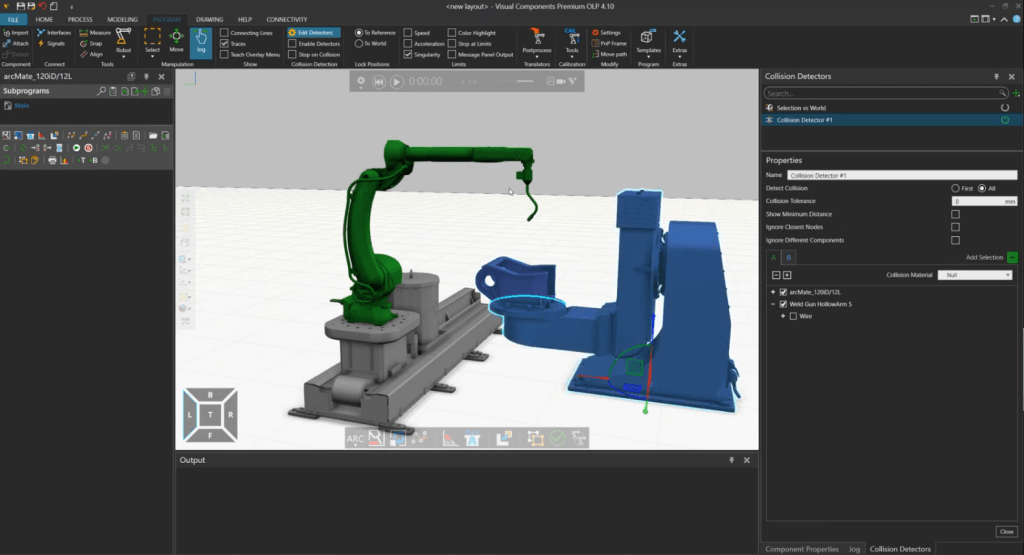

4. 到達性と衝突を早期に検証する

溶接作業のパスを作成する前に、ロボットが治具と衝突することなく、関節制限の範囲内で、高い位置の溶接箇所に到達できるかを確認する必要があります。Visual ComponentsのOLPでは、衝突を検出できるほか、狭い場所での動作確認、特異点の評価、溶接品質に影響するトーチ角度の制約条件の確認を行えます。

仮想空間で潜在的な問題を特定することで、現場のロボットにおける停止時間やミスを防ぐことができます。信頼性の高い溶接自動化を実現するには、生産開始前に、すべてのパスが有効で安全であることを確認することが不可欠です。

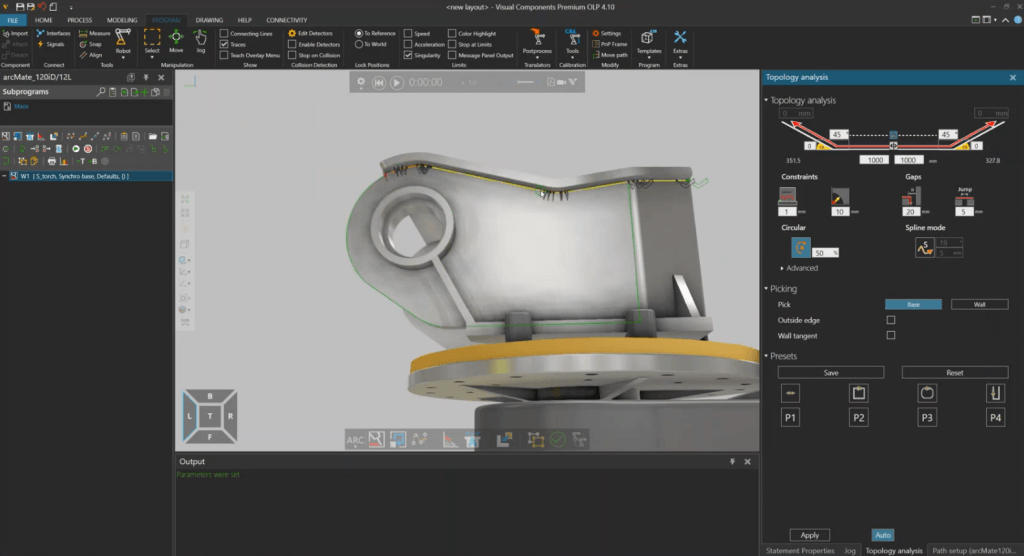

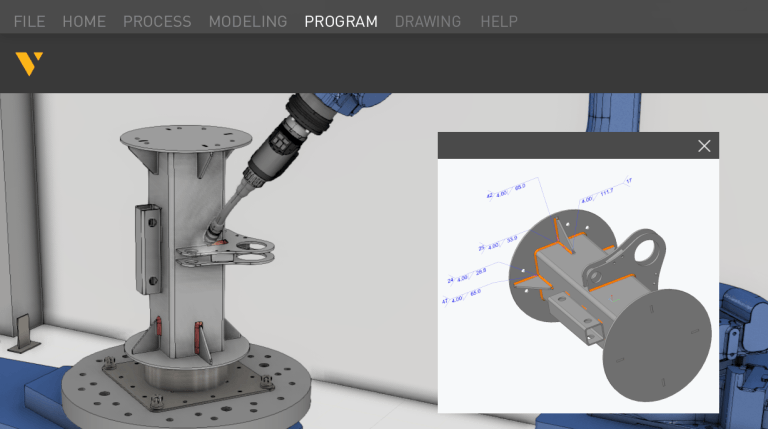

5. 溶接作業のパスを作成する

環境の準備が整ったら、溶接作業のパスを定義します。OLPにおける基本的な溶接作業のパス作成では、溶接をどこで、どのように行うかを定義します。Visual ComponentsのOLPでは、始点と終点を選択してトーチ角度を設定し、アプローチ動作とリトラクト動作を追加することで溶接を作成します。この段階で、移動速度や溶接パラメーターも設定します。

デモンストレーションでは、直線動作(黄色)と円弧動作(オレンジ)が自動検出され、複雑な形状をシンプルにできることが示されました。通常、ティーチペンダントではこの工程に最も時間がかかります。この点、OLPでは角度や動作のつながりを視覚的に調整でき、長いシームや複雑なパスでも効率的に対応できます。トーチの回転やロールにより、ロボットが無理なく安定して動作する姿勢に調整できます。また、その変更を1回の操作で溶接作業のパス全体に適用することもできます。

この工程では、視覚的な実現性と再現性を重視し、信頼性の高い溶接作業のパスを短時間で作成できます。より高度なワークフローでは、細かなパラメーターの最適化にも対応可能です。

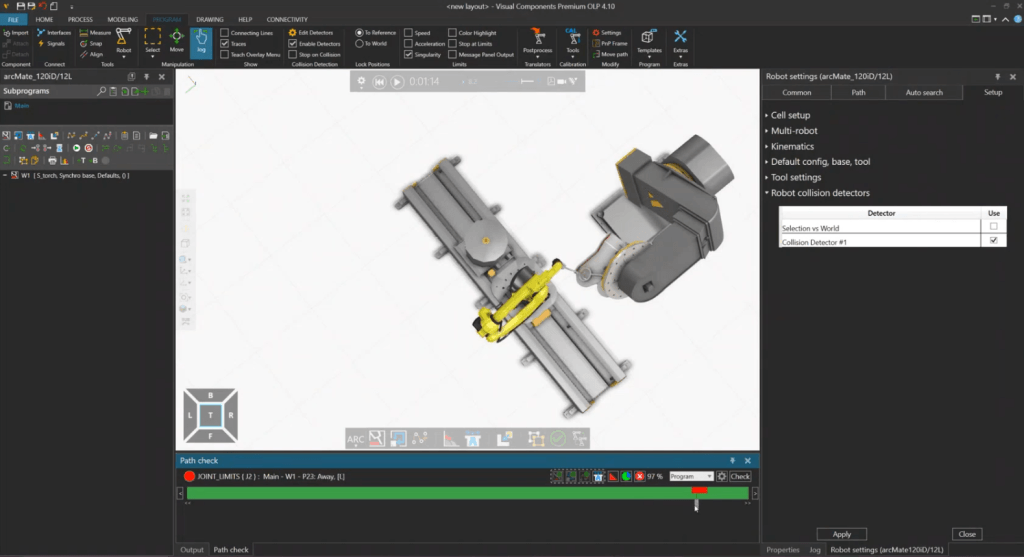

6. シミュレーションで溶接シーケンスを検証する

溶接作業のパスを作成したら、ロボットに送信する前に、シミュレーションでプログラム全体を検証します。全サイクルを実行し、衝突の有無、動作のつながり、ジョイントの挙動、トーチ角度を確認できます。

サイクルタイムは、内部の動作モデルを使って簡易的に見積もることも、仮想ロボットコントローラーを接続して実機に近い時間を算出することも可能です。プログラムを書き出す前に、すべての動作が実現できることを確認します。これにより、ボトルネックの特定、生産性の最適化、現場での検証時間や試行錯誤による調整の削減につながります。

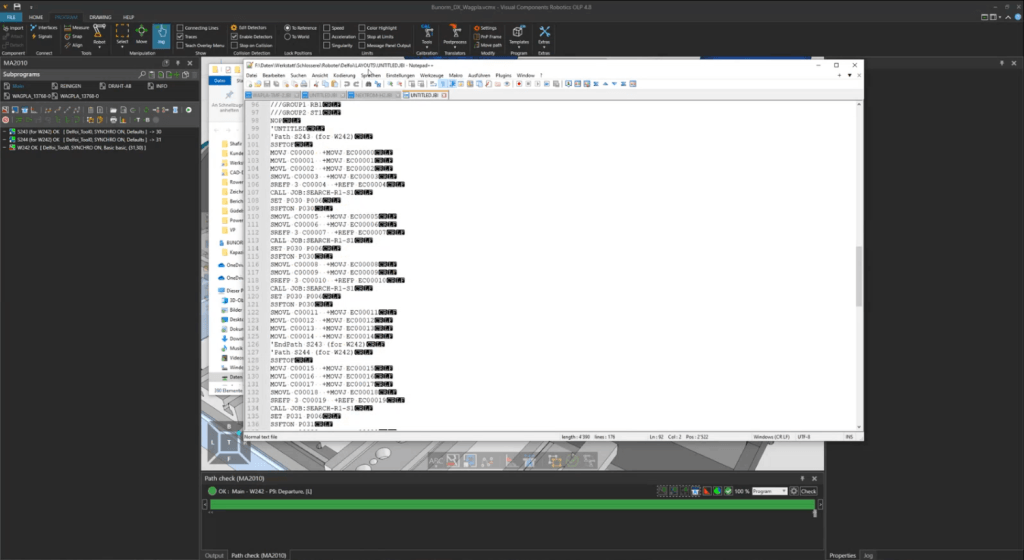

7. ロボットプログラムを効率的にエクスポートする

シミュレーションと仮想空間における検証が完了すると、各ロボットメーカーに応じた形式で、Visual ComponentsのOLPからプログラムをエクスポートできます。このプログラムに入っているのは、動作命令、フレーム、ポジショナーへの指示、コントローラーに必要な溶接パラメーターなどです。

問題の多くはオフラインで解決済みであるため、実機への転送後に必要となるのは、キャリブレーション差異による多少の微調整のみです。必要に応じて、Pythonベースのポストプロセッサーにより、コントローラー固有の構文に合わせてカスタマイズすることも可能です。ロボットはすぐに生産に投入できます。

このワークフローにより、切り替え時間の短縮、一貫した溶接品質の確保、生産中断の最小化を実現できます。

本ワークフローが溶接の自動化において重要である理由

多くの製造業者、特に多品目環境では、OLPの導入により、スループットを犠牲にすることなく柔軟性を高めることができます。よりスピーディーで一貫したロボットティーチングを実現でき、エンジニアは生産に先立って別の準備に取り掛かることができます。溶接においては、角度、アプローチパス、関節制限、ポジショナーの調整が重要となります。このため、コードをロボットに送信する前に、すべてを視覚的に確認・検証できる点が特に有効です。これにより、切り替え時間の短縮、エラーの削減、ロボットと人の稼働効率向上につながります。

ロボット溶接とオフラインティーチングについてのFAQ

仮想セルが現場の設備とどれだけ一致しているかに左右されます。TCP、基準フレーム、治具位置が正しくキャリブレーションされていれば、オフラインティーチングの精度は非常に高くなり、実機で必要となる微調整を最小限に抑えられます。

はい。トーチ角度、ウィービング、速度、アプローチ距離、多層溶接の手法などの溶接パラメーターを保存し、再利用できます。これにより、品質の一貫性を保ちつつ、類似製品のティーチング時間を短縮できます。

はい。Visual Componentsでは、内部の動作モデルを用いた簡易的な見積もりや、メーカー別のバーチャルコントローラーを接続した高精度な見積もりが可能です。これにより、スループットの検証やボトルネックの特定を生産前に行えます。

Visual ComponentsのOLPでは、溶接中に適切なトーチ角度が保たれるよう、ロボットとポジショナーの軸を自動で協調制御できます。必要に応じて、手動で同期を調整または上書きすることも可能です。

はい。すべてのティーチングと検証をオフラインで行うため、新しいプログラムを準備しつつロボットによる溶接を継続できます。頻繁に切り替えが必要となる多品目環境では特に有効です。

Visual Components OLP 5.0は、ABB社、FANUC株式会社、株式会社安川電機、KUKA社、川崎重工業株式会社などを含む、22社のロボットメーカーに対応しています。1,000種以上のロボットモデルを利用できるため、工場内の設備構成に関わらず、溶接セルの設計とティーチングが可能です。

はい。マルチパスロジックを定義し、レイヤーを設定してプロセスライブラリに保存できます。システムが自動でマルチパスロジックを生成することはなく、定義したロジックを再利用する仕組みであるため、常にユーザー側で制御できます。

必ずしも必要ではありません。OLPは、経路解析やシミュレーション、テンプレートの適用を自動化しているため、ロボットの使用経験が限られていても、溶接の知識があれば信頼性の高いプログラムを作成できます。

はい。トーチの回転やTCP調整は、溶接作業のパス全体に適用することも、特定のポイントにのみ適用することも可能です。シーケンス全体を再ティーチングすることなく、到達性の改善や溶接角度の最適化が行えます。

Further reading

オフラインティーチングソフトウェアによりロボット溶接の効率が向上

オフラインティーチングソフトウェアは、製造業者がデジタル環境でロボットプログラムを作成・最適化できるようにすることで、ロボット溶接の効率を高めます。アーク溶接、レーザー溶接、治具レス溶接、スポット溶接など幅広い工程に対応しています。エラー削減、ダウンタイムの短縮、ワークフローの合理化といったメリットが、より速く正確なロボットプログラム作成を実現します。生産を中断する必要はありません。

モデルベースエンジニアリングで、ロボットオフラインティーチングの自動化を次のステージへ

モデルベースエンジニアリングでは、設計段階で定義された寸法や公差などの製造情報を、そのまま製造プロセスに活用できるため、設計と製造の連携がこれまで以上にスムーズになります。Capvidia社のツールを使えば、溶接情報を含む検証済みの製造データをエクスポートし、Visual ComponentsのOLPソフトウェアでそのまま利用できます。この連携により、ロボットティーチングの工程全体が自動化され、より速く、正確に進められるようになります。

Visual Components OLPソフトウェアで実現する、ロボットオフラインティーチングの自動化

Visual ComponentsのOLPソフトウェアは、製品製造情報(PMI)を活用してワークフローを効率化し、ロボットの手動ティーチングを不要にします。ワンクリックでのティーチングから、モデルベース定義(MBD)による完全自動化まで対応可能で、エラーの削減や生産スピードの向上を実現します。これにより、設計から製造までの連携もスムーズに行えます。