Sandvik社、Visual Components OLPによる溶接自動化で、ロボットティーチングにかかる時間を短縮

Sandvik Mining社は、複雑な多層溶接を要する大型の坑内ローダーおよびトラックを製造しています。同社はVisual Componentsのオフラインティーチングソフトウェアを導入することで、ロボットのティーチング時間を半分以上短縮し、溶接品質と再現性を向上、さらにロボットセルの稼働率の向上に成功しました。生産前に溶接可能かどうかをシミュレーション・検証できるようになったことで、Sandvik社は自動化の加速、ダウンタイムの最小化、およびアセンブリ間での多層溶接の標準化を実現しています。

坑内用重機の製造

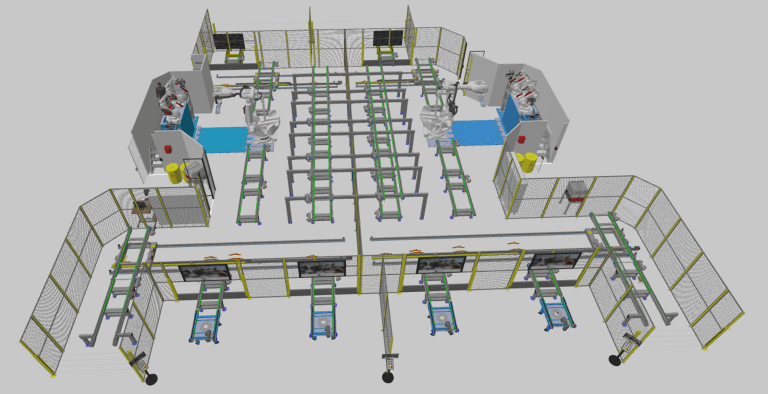

Sandvik社のトゥルク拠点はSandvik Mining社のLoad and Haul部門に属し、1980年代初頭から坑内用ローダーとトラックの製造を行っています。60,000m²の施設ではおよそ900名が勤務し、世界各地の過酷な坑内採掘やトンネル工事で使用される機械向けに、フロント/リアフレーム、リフティングアーム、バケットなどの主要フレーム部品を生産しています。

狭いトンネル内での稼働、そして最大25tの耐荷重が求められるローダーには、厚板の溶接や複雑で難しい溶接、そして多層溶接が必要で、ティーチングや自動化が非常に難しくなります。例えば、フロントフレーム1基あたりで使用する溶接ワイヤーは100kgを超えることもあり、ほとんどの溶接が多層溶接であるため、フレームごとに存在する数百もの溶接ビードを正確にティーチングしなければなりません。さらにSandvik社は可能な限り下向き(PA)姿勢での施工を目指しており、開先が完全に直線でない場合にはその難易度が上がってしまうという課題もありました。

複雑な溶接工程の自動化を加速させる必要性

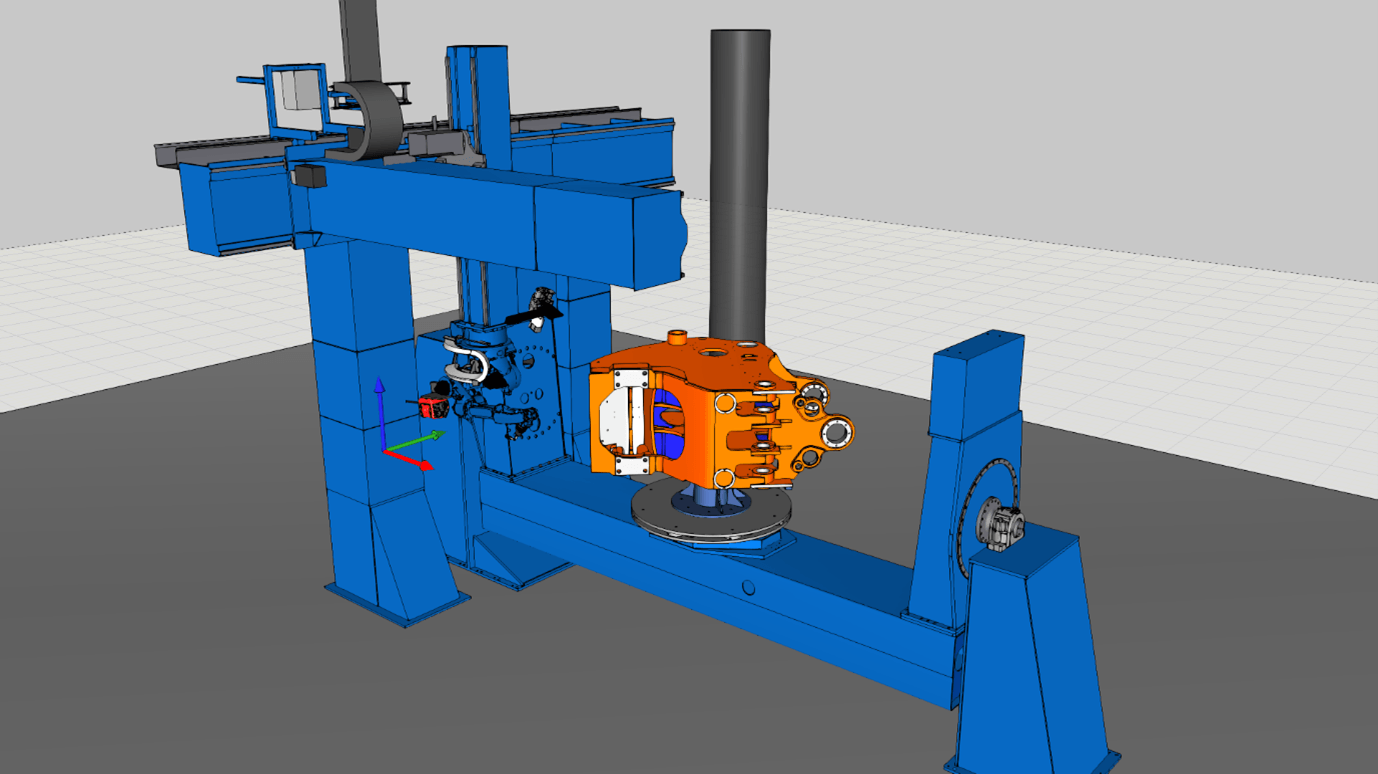

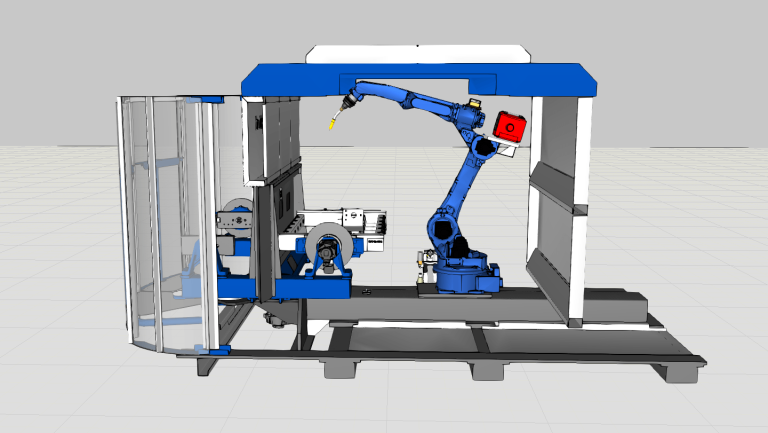

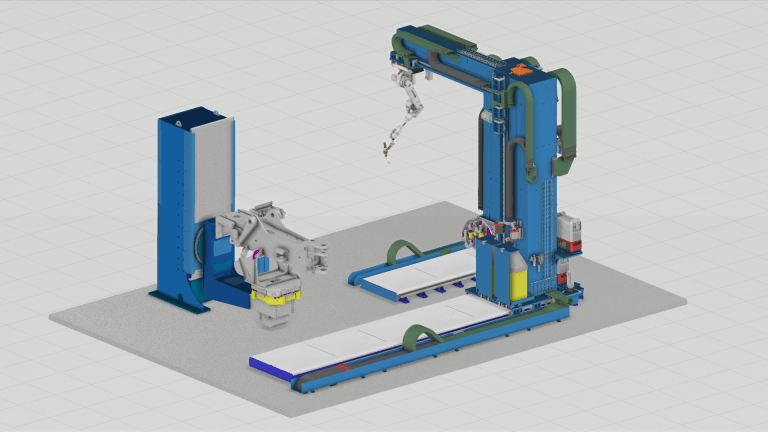

Sandvik社は1990年代から溶接作業にロボットを導入し、近年はロボット溶接能力を2倍以上に拡大しました。トゥルクの工場では現在、IGMおよび安川電機製の溶接ロボットを運用しており、多くは10軸以上でMAG溶接システムを搭載しています。最大のポジショナーは7.5tまでの部品を扱うことができ、最重量のアセンブリでも溶接が可能です。

生産量が増加しアセンブリが複雑になる一方で、ティーチペンダントによるロボットティーチングは時間がかかり、非効率でした。

ティーチペンダントでフロントフレーム全体のティーチングを行うにはかなりの時間が必要で、その間は生産に充てられる時間を失うことになります。

Sandvik社、Production Development Engineer、Markus Juntunen氏

複雑な溶接作業をティーチングするには、ロボット位置を手動で試行錯誤する必要があり、それが不要なダウンタイムにつながっていました。手動でのアプローチでは、最適な溶接シーケンスの計画や、歪みを防ぐための入熱制御も難しくなります。

Sandvik社が求めていたのは、自動化レベルの向上、ロボットセルのダウンタイム削減、そして再現性と溶接品質の向上でした。さらに、早期から溶接可否を検証し、設計や製造に関して透明性のある意思決定を可能にするソリューションを必要としていました。

オフラインティーチングがロボット溶接にもたらした変化

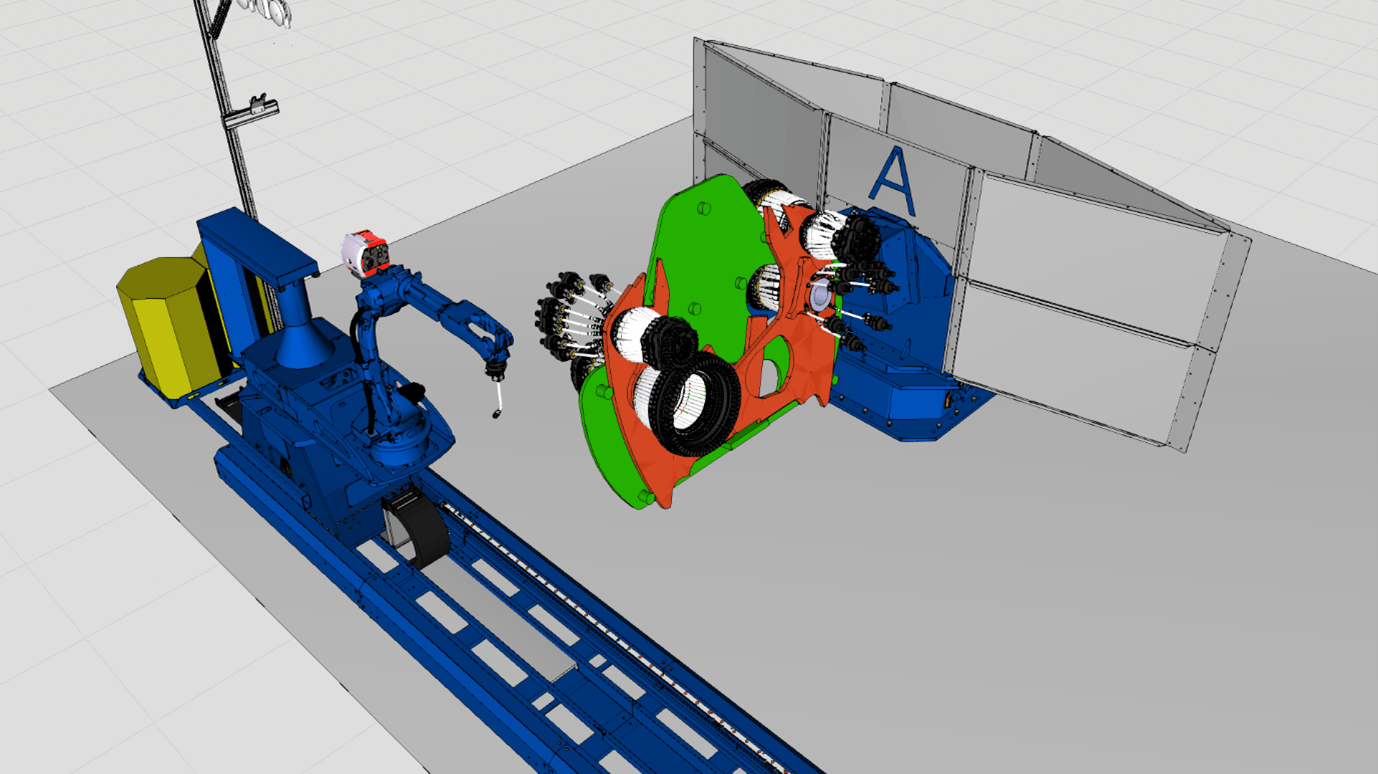

こうした課題を解決するため、Sandvik社トゥルク拠点はVisual Componentsのロボットオフラインティーチング(OLP)ソフトウェアを採用し、溶接ロボットの仮想ティーチングを導入しました。オフラインでティーチングを行うことで、ロボットの動作パスを導入の前段階で準備・シミュレーション・検証できるようになりました。

オフラインティーチングによって、各溶接箇所に到達できるかどうかを事前に確認でき、生産に充てる時間を失わずに済むようになりました。

Sandvik社、Production Development Engineer、Markus Juntunen氏

プロセスのシミュレーションをVisual Componentsで実施することで、プログラマーは溶接シーケンスの計画、製造順序の定義、そして歪みを最小化する入熱の最適化が可能になりました。

フロントフレームのような複雑なアセンブリにおいて、その効果は非常に大きく現れています。小型部品の場合、オフラインティーチングの工程は数日で完了し、ロボットセルでの最終調整も1シフト内で済むようになりました。数日から場合によっては数週間が必要だったティーチングペンダントを用いた従来のティーチングと比較すると、その差は歴然です。

Visual Components OLPを導入したことで得られた最大のメリットは、多層溶接プロファイルの標準化と再利用が可能になったことです。

作成した多層プロファイルは、対応する開先や、曲線や板角などの特殊形状に流用できるので、溶接トーチの位置パラメーターの標準化が各段に容易になりました。多層溶接において、安定性と迅速性を両立しながら高い品質を再現することが可能になっています。

Sandvik社、Production Development Engineer、Markus Juntunen氏

ロボットティーチングだけでなく、生産前の治具・治工具計画にもVisual Componentsを活用しています。トーチ軌跡の点群を作成し、溶接ポジショナーに対するフレームアセンブリの最適位置を決定することで、治具設計者に対して非常に精度の高い境界条件を提示できます。あらゆる溶接において広い可動範囲と理想的な溶接姿勢を実現する治具が製作できるようになりました。

立ち上げの迅速化とロボット稼働率の向上

Visual ComponentsのOLPソフトウェアを導入することで、Sandvik社トゥルク拠点におけるロボットティーチングは大きく変化しました。大型フレームのティーチングもオフラインで実施でき、わずか数週間で稼働を開始できます。小規模プロジェクトであれば、オフラインティーチングの所要時間は数日程度で、ロボットセルでの最終調整も1シフトで完了します。オフラインティーチングを活用することで、プログラムの準備中もロボットセルは稼働を止める必要がなく、生産ロスの最小化とセル稼働率の向上を実現しました。

多層溶接テンプレートを標準化することで溶接品質が向上し、アセンブリ全体で安定したプロセスを実現しています。

Visual Componentsを活用することで、新規ロボットセル構築時の立ち上げプロセスを、以前より格段に素早く進められるようになりました。

Sandvik社、Production Development Engineer、Markus Juntunen氏

Sandvik社は今後、DFM(製造性考慮設計)にさらに注力した設計プロセスを展開していこうとしています。OLPデータを活用して溶接性や可動範囲に関するフィードバックを早い段階で提供することで、より自動化に適した設計判断を行い、生産効率と一貫性のさらなる向上を目指します。

Visual Componentsについて

Visual Componentsはシミュレーションの専門家チームによって設立され、20年以上の実績を持つ3D製造シミュレーション業界のパイオニアです。数々の主要ブランドから信頼される技術パートナーであり、製造プロセス設計とシミュレーションを実現するシンプルで迅速、かつコスト効率の高いソリューションや、高速で正確、かつエラーのない産業用ロボットのティーチングを支援するロボットオフラインティーチング(OLP)技術を、機械メーカー、システムインテグレーター、製造業者に提供しています。

当社のソリューションを活用するメリットについて詳しく知りたい方は、ぜひお気軽にお問い合わせください。

Further reading

MSK Finland社、Visual Componentsのオフラインティーチングと製造シミュレーションにより、溶接と物流の自動化を推進

MSK Finland社は、Visual Componentsの製造シミュレーションとロボットオフラインティーチング(OLP)ソフトウェアを活用し、ロボットによる溶接と物流の両方を効率化しています。ロボットプログラムを仮想空間で作成、検証することで、ティーチング時間が半減されます。さらに、生産停止を回避しつつ、特に複数ロボットによる溶接セルでティーチング品質を向上します。また、工場シミュレーションにより、物流におけるモバイルロボットの適合性を評価し、搬送フロー、経路、稼働率をデジタル環境で分析しています。こうしたツールにより、量産の自動化を高いレベルで維持し、将来の投資に備えることができています。

導入初日から業務効率とROIを最大化:Duun Industrier社、Visual Components OLPで溶接ロボットセルのオフラインティーチングを実施

ノルウェーの重機メーカーであるDuun Industrier社は、2013年に北欧最大のロボット溶接ステーションを導入しました。2014年からはVisual Componentsのロボットティーチングを活用しており、2024年には小型製品向けに新たなロボットステーションを導入しました。Visual Components OLPソフトウェアによるオフラインティーチングにより、溶接ロボットセルは初日から稼働し、手戻りも最小限に抑えられました。その結果、ハードウェアとソフトウェアの双方でROI(投資利益率)の向上を実現しています。

Ponsse社、Visual Components OLPで林業機械の生産効率を向上

林業機械の製造で業界をリードするPonsse社は、Visual Componentsのロボットオフラインティーチング(OLP)ソフトウェアを導入したことで溶接の生産性を向上させています。これまで10日間必要だったロボットのティーチング時間を1日に短縮し、溶接設計を生産前に検証できるようになりました。多品目小ロット生産を行うPonsse社にとって、OLPの導入は、カスタマイズ可能なモジュール式機械を、より迅速かつ高品質で提供するための支えとなっています。