MSK Finland社、Visual Componentsのオフラインティーチングと製造シミュレーションにより、溶接と物流の自動化を推進

MSK Finland社は、Visual Componentsの製造シミュレーションとロボットオフラインティーチング(OLP)ソフトウェアを活用し、ロボットによる溶接と物流の両方を効率化しています。ロボットプログラムを仮想空間で作成、検証することで、ティーチング時間が半減されます。さらに、生産停止を回避しつつ、特に複数ロボットによる溶接セルでティーチング品質を向上します。また、工場シミュレーションにより、物流におけるモバイルロボットの適合性を評価し、搬送フロー、経路、稼働率をデジタル環境で分析しています。こうしたツールにより、量産の自動化を高いレベルで維持し、将来の投資に備えることができています。

複数の生産プロセスでロボットを活用し、大量生産に対応

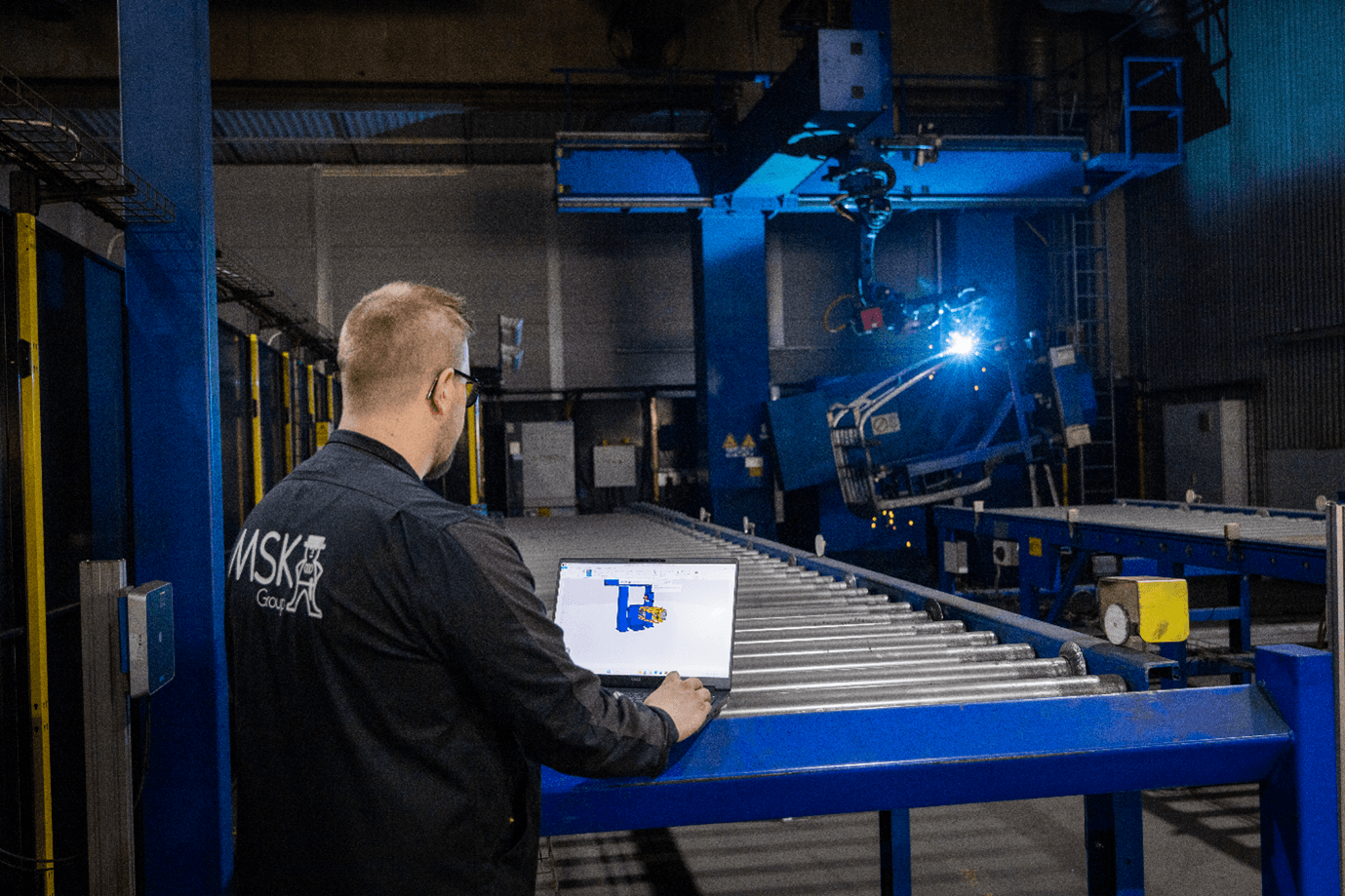

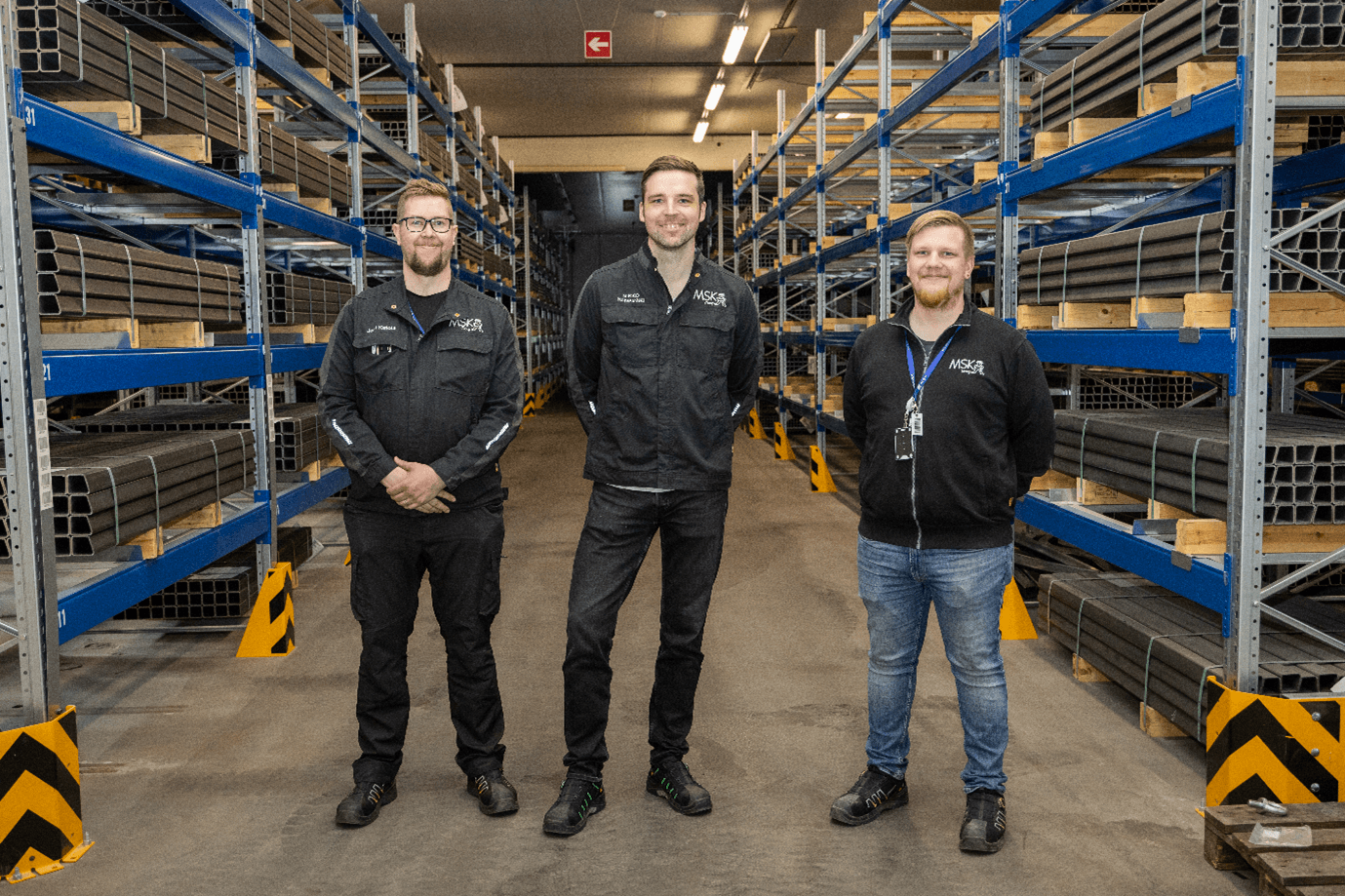

MSK Finland社は、農業機械や物流機械向けの安全キャビン製造業者です。従業員は約200名で、60,000m²の工場で年間約14,000台のキャビンを生産しています。コンセプト設計から量産まで、プロセス全体を自社で管理しています。製品の規模が大きく、複雑であるため、1990年代初頭に産業用ロボットが導入されました。それ以来、自動化が不可欠となっています。現在、工場ではABB社、安川電機社、Universal Robots社製のロボットを使用した溶接、研磨、塗装、チューブ搬送、その他の資材運搬作業を行っています。大量生産かつコストの重要性が高い市場で、競争力を保つためには、高いレベルの自動化を維持する必要があります。

ロボットティーチングの遅れや工数の多い物流が、全体のパフォーマンスを制限

MSK Finland社には、生産性に影響する課題が2つありました。1つ目は、ティーチペンダントによるロボットティーチングに、時間と労力がかかることです。ロボット上で直接ティーチングする場合、生産を停止する必要があり、遅延やリソースの拘束を招いていました。これは、複数のロボットが連携するABB社のMultiMoveセルなど、複雑な設備では特に深刻な問題です。新しいロボットセルのコミッショニングにも、現地で多くの作業が必要となります。物理的な設備が設置されるまで、作業を開始できないという制約もありました。

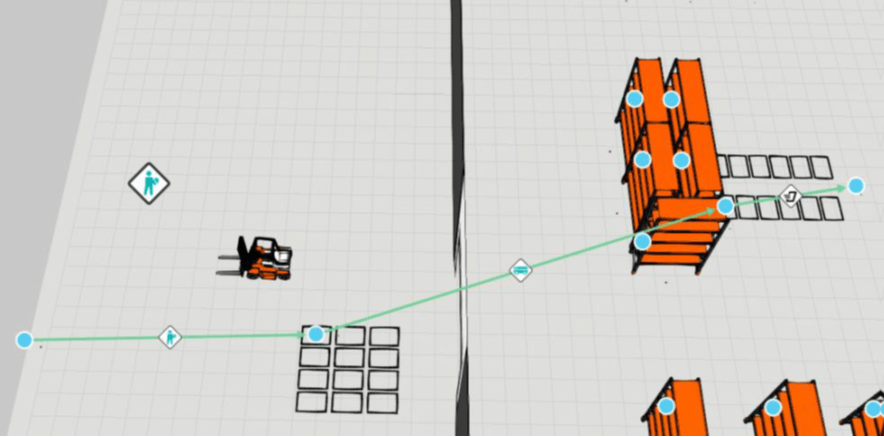

2つ目の課題は、工場内の物流です。工場では、毎日数千単位の資材を扱っています。たとえば、マッドガードラック、受け入れ品のパレット、塗装済み部品、組み立て部品、空になり上流プロセスに戻るキャリアなどです。今までは、その多くがフォークリフトによって手作業で搬送されていました。しかし生産量の増加により、AGVやAMRなどのモバイルロボットで自動化できる搬送がないか、既存の工場レイアウトや安全基準でロボットを運用できるかを把握する必要が生じました。生産を止めることなく物流の自動化を評価できる、データを活用したアプローチが必要となったのです。

Visual ComponentsのOLPとシミュレーションを統合し、仮想空間で自動化の設計・テスト・検証を実施

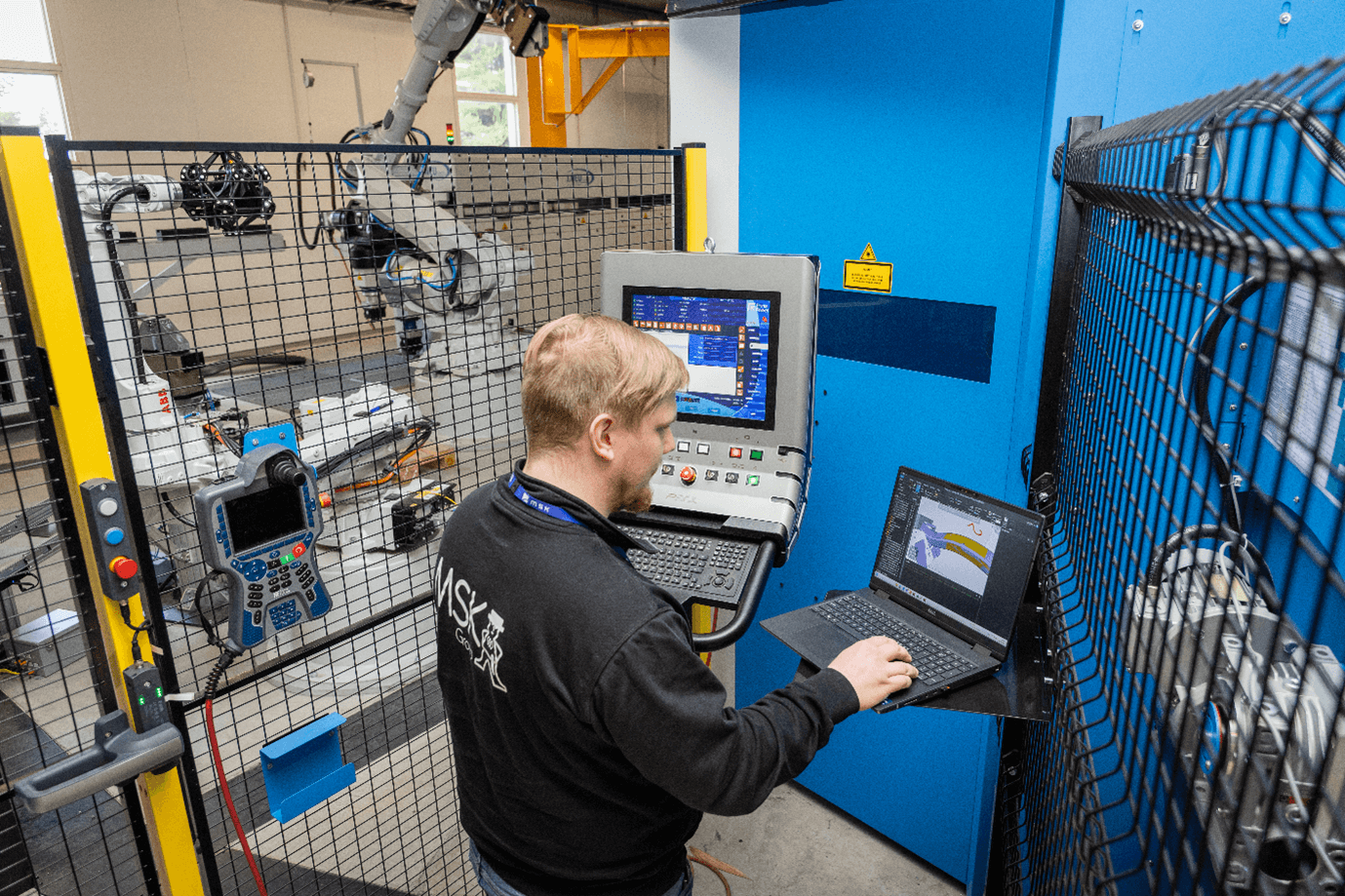

こうした課題に対応するため、Visual Componentsによるロボットオフラインティーチングと製造シミュレーションツールが導入されました。Visual Components OLPソフトウェアを使えば、現場ではなくPC上でロボットプログラムを作成、検証できます。生産サイクルを変えることなく、ティーチングが可能です。ロボットの到達性の確認や、治具設計の検証、不要なポイントの削除、衝突のない動作のテストを、仮想空間で行えます。ロボットセルの複雑さによるものの、ティーチペンダント使用時と比べ、ティーチング時間は約50%短縮されています。

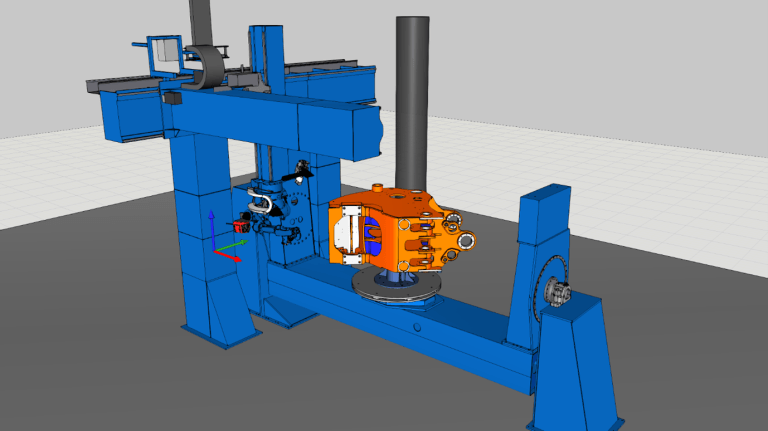

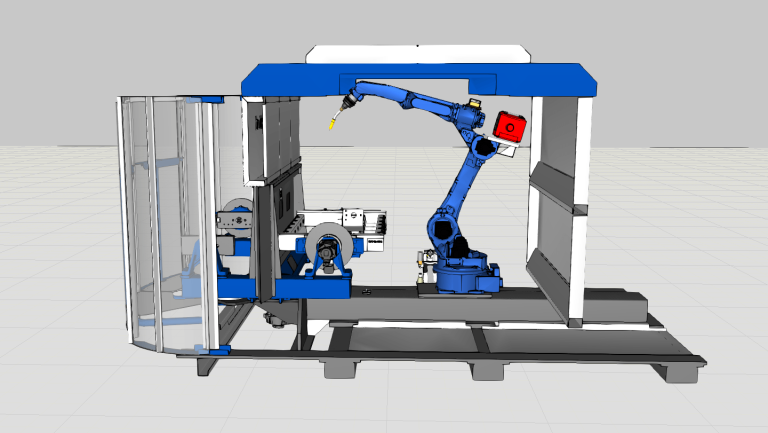

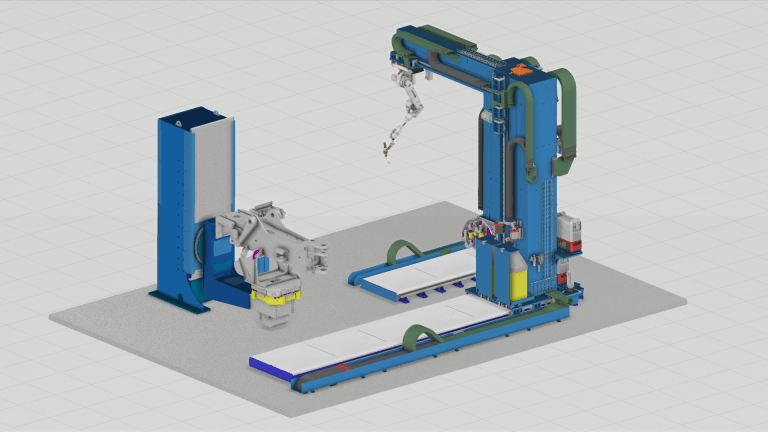

現在、MSK Finland社は、Visual Components OLPを用いて、さまざまな産業プロセス向けのロボットシステムをオフラインでティーチングしています。具体的には、3軸ガントリーと2軸ワークピースポジショナーを備えた安川電機社製のFMS溶接セル、1台のロボットにより2台の溶接ロボットの治具を操作するABB社のMultiMove溶接ステーション、2台のABB社製ロボットが個別のコントローラーで動作する研磨セルなどです。このうち一部のセルでは、物理セルの組み立て前に、コンセプト設計とティーチングがオフラインで行われます。これにより、コミッショニング時間の短縮やティーチング品質の向上につながりました。

ロボットセルが複数ある場合、1つのセルよりもはるかにティーチングが難しいです。Visual Components OLPを使えば、通常1週間でティーチングできます。動作を確認し、不要なポイントを削除できるので、Visual Componentsでティーチングする方がはるかに効率的です。

MSK Finland社、Production Development Engineer、Joni Ketola氏

OLPは、シーム検索ティーチングの効率化にも役立ちます。実機で微調整する前に、シミュレーション環境で動作の定義やテストを行えます。MSK Finland社のチームは、ティーチングワークフローのさらなる自動化に向け、CADモデルから溶接データを直接取り込む方法も検討しています。

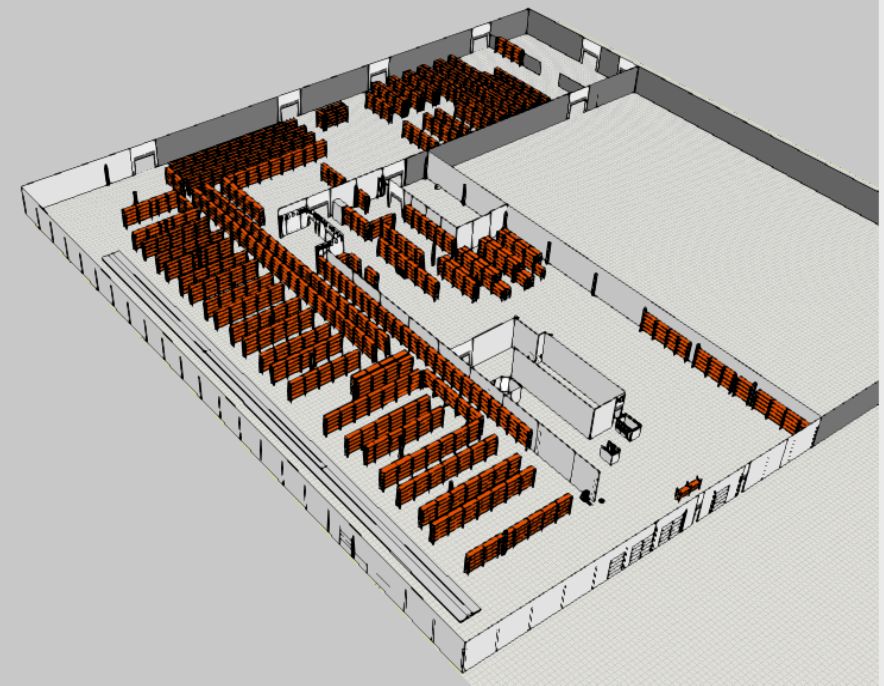

さらに、MSK Finland社は、より広範な自動化戦略の一環として、Visual Componentsの製造シミュレーションを活用しました。図面、生産データ、実際の資材の流れに基づき、工場の詳細な3Dモデルを構築するものです。シミュレーションにあたっては、マッドガードラック、塗装済み部品、空のパレット、組み立て部品、パレタイズされた受け入れ資材などの動きを反映しました。

Visual Componentsには、工場レイアウトのモデリングに適したコンポーネントを収録した既製コンポーネントカタログがあります。また、各コンポーネントの特性の詳細も確認できます。

MSK Finland社、Production Development Engineer、Joni Ketola氏

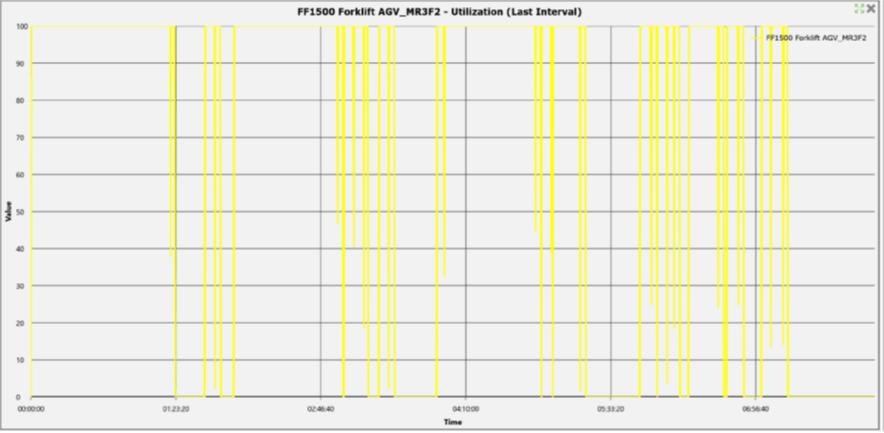

各搬送タスクは、現実的な頻度、経路、タイミングを基にモデル化されています。AGVの動作については、秒速1.5mの平均走行速度など、製造業者の一般的なデータを基にシミュレーションしました。シミュレーションにより、安全な走行経路、バッファーエリア、人が操作するフォークリフトとの協働作業などを把握することができました。

シミュレーション結果から、スタッカー型のAGVで対象タスクを処理しつつ、8時間で68%の稼働率を達成できることがわかりました。また、既存のレイアウトでも、モバイルロボットを効果的に活用できることが確認できました。

コミッショニングの迅速化、ティーチング品質の向上、データを活用した物流自動化のアプローチ

ワークフローにVisual Componentsを組み込むことにより、MSK Finland社の生産全体に明らかなメリットが生まれました。ロボットティーチングに関しては、OLPによって一貫性のあるティーチングを迅速に行えるようになり、現場で費やす時間が大幅に削減されました。仮想空間でティーチングや検証を行えるため、生産を停止する必要がありません。また、ロボットの動作パスがより効率化され、不要な動作がなくなります。衝突リスクは、仮想モデルにより事前に解消可能です。さらに、新しいロボットセルの到着前にティーチングを準備できるため、コミッショニング期間が短縮され、初回立ち上げの成功率が向上しました。

Visual Componentsを使うメリットは、ロボットを生産現場で稼働させつつ、オフィスでティーチングができることです。経験上、Visual Components OLPを使うと、ティーチペンダントよりもティーチング時間を50%短縮できます。新しいロボットセルの場合、実機のロボットセルが準備される前にティーチングを用意できます。

MSK Finland社、Production Development Engineer、Joni Ketola氏

物流に関しては、シミュレーションにより、生産を止めずにモバイルロボットを動作させる方法を評価できました。今では、自動化に適した資材運搬や、AGVやAMRをプロセスに統合する方法が明確に把握できています。また、デジタルモデルは、将来的なシナリオを検証する基盤にもなります。これはたとえば、モバイルロボットの台数拡大、レイアウトの調整、ERPやMESシステムとの連携などです。溶接だけでなく生産フロー全体の自動化を進めるという、同社の戦略に沿うものとなっています。

将来の自動化投資に向けた、拡張性に優れたデジタル基盤

MSK Finland社は、ロボットオフラインティーチングと工場シミュレーションを組み合わせることで、拡張性に優れたデジタル基盤を構築しました。これは、現在の生産ニーズにも、将来的な自動化計画にも対応しています。これにより、新しいロボットセルの導入や物流自動化の評価、プロセス改善に対し、より効果的に取り組めるようになっています。MSK Finland社は、CADによる溶接データや、より高度なモバイルロボットの活用、自動化工程の追加なども検討しています。Visual Componentsは、競争力の高い自動化生産環境の実現という、同社の長期的目標の達成に貢献していきます。

Visual Componentsについて

Visual Componentsはシミュレーションの専門家チームによって設立され、20年以上の歴史を持つ3D製造シミュレーション業界のパイオニアです。数々の主要ブランドから信頼される技術パートナーであり、製造プロセスの設計とシミュレーションを実現するシンプルで迅速、かつコスト効率の高いソリューションや、高速で正確、かつエラーのない産業用ロボットのティーチングを支援するロボットオフラインティーチング(OLP)技術を、機械メーカー、システムインテグレーター、製造業者に提供しています。

当社のソリューションを活用するメリットについて詳しく知りたい方は、ぜひお気軽にお問い合わせください。

Further reading

Sandvik社、Visual Components OLPによる溶接自動化で、ロボットティーチングにかかる時間を短縮

Sandvik Mining社は、複雑な多層溶接を要する大型の坑内ローダーおよびトラックを製造しています。同社はVisual Componentsのオフラインティーチングソフトウェアを導入することで、ロボットのティーチング時間を半分以上短縮し、溶接品質と再現性を向上、さらにロボットセルの稼働率の向上に成功しました。生産前に溶接可能かどうかをシミュレーション・検証できるようになったことで、Sandvik社は自動化の加速、ダウンタイムの最小化、およびアセンブリ間での多層溶接の標準化を実現しています。

導入初日から業務効率とROIを最大化:Duun Industrier社、Visual Components OLPで溶接ロボットセルのオフラインティーチングを実施

ノルウェーの重機メーカーであるDuun Industrier社は、2013年に北欧最大のロボット溶接ステーションを導入しました。2014年からはVisual Componentsのロボットティーチングを活用しており、2024年には小型製品向けに新たなロボットステーションを導入しました。Visual Components OLPソフトウェアによるオフラインティーチングにより、溶接ロボットセルは初日から稼働し、手戻りも最小限に抑えられました。その結果、ハードウェアとソフトウェアの双方でROI(投資利益率)の向上を実現しています。

Ponsse社、Visual Components OLPで林業機械の生産効率を向上

林業機械の製造で業界をリードするPonsse社は、Visual Componentsのロボットオフラインティーチング(OLP)ソフトウェアを導入したことで溶接の生産性を向上させています。これまで10日間必要だったロボットのティーチング時間を1日に短縮し、溶接設計を生産前に検証できるようになりました。多品目小ロット生産を行うPonsse社にとって、OLPの導入は、カスタマイズ可能なモジュール式機械を、より迅速かつ高品質で提供するための支えとなっています。