複雑な溶接を高度に制御:Visual Components OLPが実現したBunorm Maschinenbau社の品質・効率改善

Bunorm Maschinenbau社は、複雑な溶接ソリューションで知られるフルサービスサプライヤーです。同社は、生産設備の近代化を進めるとともに、高い柔軟性を備えた生産体制の維持に注力しています。その中でも、生産効率と品質の向上は最重要課題の一つです。この課題に対し、Visual Components OLPを活用することで、複雑な部品に対するティーチングおよび最適化を生産前に実施できるようになりました。その結果、小ロット生産においても、ティーチング時間の短縮と溶接品質の向上を実現しています。

シンプルな溶接から複雑な溶接ソリューションへ

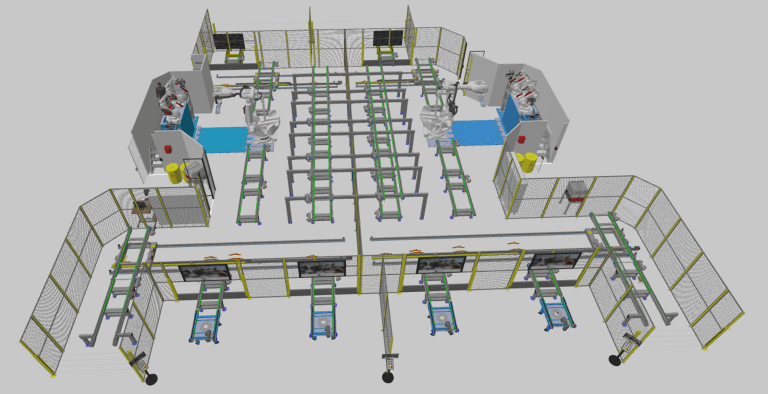

Bunorm Maschinenbau社は、1965年にスイスで設立され、当初は構造物の溶接を中心に事業を展開してきました。その後、機械エンジニアリング分野へと発展し、現在では機械加工および特殊機械製造を専門としています。特に、機械加工を伴う大型かつ複雑な溶接構造物を強みとし、単品部品から小ロット生産、完成品の組み立て、さらにはシステム全体の製造まで幅広く手がけています。

Bunorm Maschinenbau社は、スイス市場での事業基盤を強化するため、4年前にSwiss Factoryグループに参画しました。現在では2拠点で約100名の従業員を擁し、総生産面積は10,500m²です。総合的な溶接ソリューションを提案する企業として、機械設備の継続的な近代化に取り組んでいます。

多岐にわたる複雑な溶接のティーチングにおいて、効率と品質の両立が課題に

Bunorm Maschinenbau社の設備は、100mmから18,000mmまでの機械部品に対応できる、高い柔軟性を備えています。一方で、製品が頻繁に切り替わり、需要の変動が大きい環境では、効率性の低下やリードタイムの長期化、運用コストの増加が生じることがあります。これは、多品目小ロット生産を行う製造業者に共通する課題です。生産プロセスにおける効率性と品質を確保するため、同社はロボットティーチングの効率向上と、手作業によるティーチングからの脱却を目指しました。

Bunorm Maschinenbau社のStrategic Welding Solutions ManagerであるD’Angelo Michael氏は、10年以上にわたり同社に在籍しています。生産ラインで溶接を行う見習いとしてキャリアをスタートし、現在は国際溶接スペシャリストとして非破壊検査部門の責任者を務めています。ロボットティーチングの経験は10年に及び、安川電機製の溶接ロボットの管理や、航空分野などの特殊プロジェクト向けのティーチングも担当しています。

オフラインティーチングによる複雑な溶接の実現

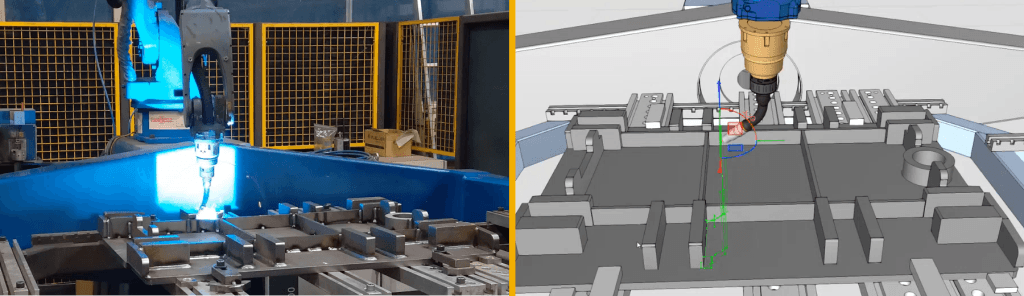

オフラインティーチング(OLP)により、複雑な部品から量産部品を対象としたロボット動作を、生産現場から切り離されたソフトウェア上で事前にティーチング・最適化することができます。

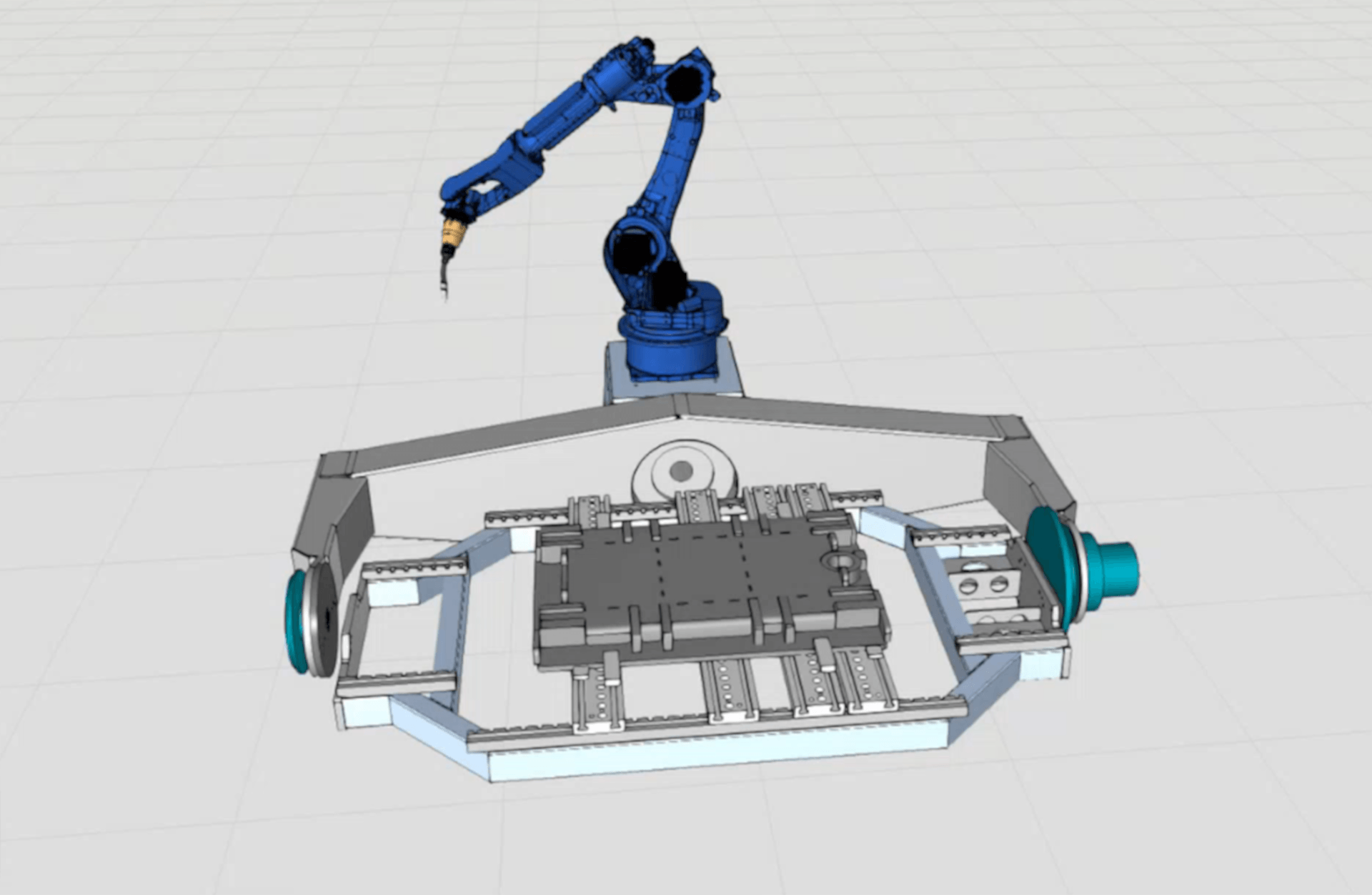

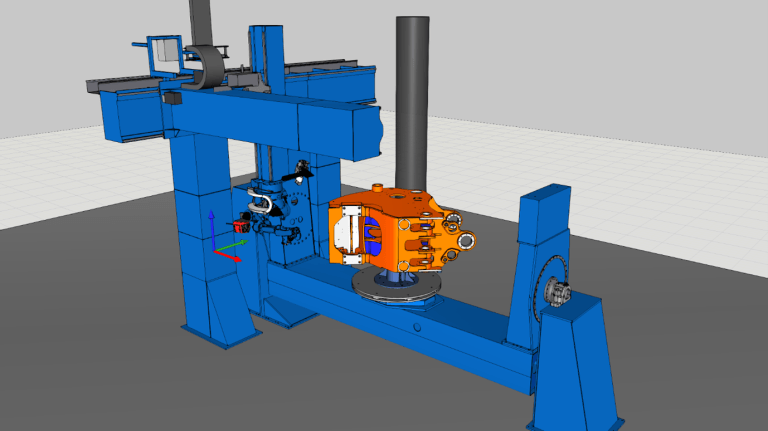

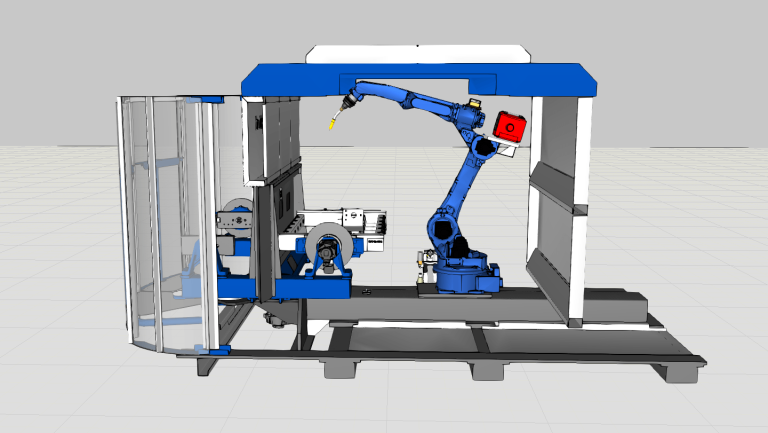

同社では、最大20トンの構造物の溶接や、最大60トンの構造物の機械加工を扱っています。安川電機製の溶接ロボットを2台導入しており、いずれもVisual Components OLPでティーチングを行っています。1台目の安川電機製YRC1000は、長さ7m、幅1.5m、最大3.5トンのワークピースに対応可能です。2台目の安川電機製DX200は、長さ2.5m、幅1.5m、最大1トンのワークピースを扱えます。

OLPは、大規模なロボット溶接だけでなく、部分的にロボット溶接を行う場合にも有効です。その一例が、水の浸入を防ぐためにトンネルをフィルムで封止する装置の製造です。装置の大部分は、OLPでティーチングされたロボットによって溶接されています。

Visual Components OLPを使用することで、複数の層をまたぐ溶接継ぎ目も容易にティーチングでき、複雑な溶接作業にも対応できます。また、ロボットプログラムにおける到達性や衝突といった問題も、解決しやすくなります。

Visual Componentsには非常に充実したライブラリがあります。今画面に表示されているポストプロセッサーの一覧は、ライセンスに含まれており、追加費用なしで利用できます。私の知る限り、これ以外にもさらに多くのポストプロセッサーが用意されているはずですが、私はあくまでユーザーの立場です。それでも、Visual Componentsは特定のメーカーに依存せず、ほぼすべてのロボットブランドに対応できると感じています。

Bunorm Maschinenbau社、Strategic Welding Solutions Manager、D’Angelo Michael氏

溶接品質と生産効率の向上

オフラインティーチングにより、計測作業が非常に容易になり、溶接品質の向上につながります。また、溶接ロボットの効率的な運用が可能となり、ダウンタイムを最小化できます。

たとえば、15個程度の同一部品を生産する小ロット生産であっても、オフラインティーチングは手動ティーチングより高い効率を発揮します。オンラインティーチングでは、ティーチペンダントを用いたロボットのティーチングに少なくとも2日を要しますが、オフラインティーチングであれば半日で完了し、ティーチング時間を75%削減できます。

ここでお見せするのは、ティーチングのポストプロセッシングです。この3つの命令だけで、41行のプログラムが生成されています。コントローラー上で41行すべてを書き出すこともできますが、これでVisual Components OLPの効率性をお分かりいただけたことと思います。

Visual Components OLPを使用しない場合、コントローラー上で手作業によりロボットをティーチングすることとなり、非効率的です。

Bunorm Maschinenbau社、Strategic Welding Solutions Manager、D’Angelo Michael氏

オフラインティーチング導入の第一歩

D’Angelo氏は、OLPソフトウェアの導入を検討している製造現場の生産管理者に向けて、なるべくトライアルを行うよう推奨しています。Visual Componentsでは、導入を検討しているユーザー向けに、トライアル版を提供しています。こちらからWebによる個別デモンストレーションをご依頼ください。また、D’Angelo氏は、Visual Componentsの充実したサポート体制についても、自身の経験を交えて高く評価しています。

フィンランド出身のエンジニアであるVidishaさんが、スイスまで来てくれました。ロボット周辺の機械や治具をすべて測定し、ロボットセルを構築してくれただけでなく、作業を通じて私にも使い方を教えてくれました。3日間で、さらにスキルを高めていける土台を身に付けることができました。質問があれば、電話やメールでいつでもVidishaさんに連絡でき、すぐに対応してくれました。Visual Componentsのサポートは本当に素晴らしいです。

Bunorm Maschinenbau社、Strategic Welding Solutions Manager、D’Angelo Michael氏

Bunorm Maschinenbau社の事例から分かるのは、オフラインティーチングを活用することで、部品サプライヤーは複雑な溶接プロジェクトに対応でき、多品目小ロット生産であっても効率と品質を大幅に向上させられるということです。同社は引き続き、イノベーションへの取り組みを進め、効率性と品質を追求しています。これにより、スイス市場における大型かつ複雑な部品の製造や組み立てにおいて、リーディングカンパニーとしての地位をさらに強固なものとしています。

Visual Componentsについて

Visual Componentsはシミュレーションの専門家チームによって設立され、20年以上の実績を持つ3D製造シミュレーション業界のパイオニアです。数々の主要ブランドから信頼される技術パートナーであり、製造プロセス設計とシミュレーションを実現するシンプルで迅速、かつコスト効率の高いソリューションや、高速で正確、かつエラーのない産業用ロボットのティーチングを支援するロボットオフラインティーチング(OLP)技術を、機械メーカー、システムインテグレーター、製造業者に提供しています。

当社のソリューションを活用するメリットについて詳しく知りたい方は、ぜひお気軽にお問い合わせください。

Further reading

MSK Finland社、Visual Componentsのオフラインティーチングと製造シミュレーションにより、溶接と物流の自動化を推進

MSK Finland社は、Visual Componentsの製造シミュレーションとロボットオフラインティーチング(OLP)ソフトウェアを活用し、ロボットによる溶接と物流の両方を効率化しています。ロボットプログラムを仮想空間で作成、検証することで、ティーチング時間が半減されます。さらに、生産停止を回避しつつ、特に複数ロボットによる溶接セルでティーチング品質を向上します。また、工場シミュレーションにより、物流におけるモバイルロボットの適合性を評価し、搬送フロー、経路、稼働率をデジタル環境で分析しています。こうしたツールにより、量産の自動化を高いレベルで維持し、将来の投資に備えることができています。

Sandvik社、Visual Components OLPによる溶接自動化で、ロボットティーチングにかかる時間を短縮

Sandvik Mining社は、複雑な多層溶接を要する大型の坑内ローダーおよびトラックを製造しています。同社はVisual Componentsのオフラインティーチングソフトウェアを導入することで、ロボットのティーチング時間を半分以上短縮し、溶接品質と再現性を向上、さらにロボットセルの稼働率の向上に成功しました。生産前に溶接可能かどうかをシミュレーション・検証できるようになったことで、Sandvik社は自動化の加速、ダウンタイムの最小化、およびアセンブリ間での多層溶接の標準化を実現しています。

導入初日から業務効率とROIを最大化:Duun Industrier社、Visual Components OLPで溶接ロボットセルのオフラインティーチングを実施

ノルウェーの重機メーカーであるDuun Industrier社は、2013年に北欧最大のロボット溶接ステーションを導入しました。2014年からはVisual Componentsのロボットティーチングを活用しており、2024年には小型製品向けに新たなロボットステーションを導入しました。Visual Components OLPソフトウェアによるオフラインティーチングにより、溶接ロボットセルは初日から稼働し、手戻りも最小限に抑えられました。その結果、ハードウェアとソフトウェアの双方でROI(投資利益率)の向上を実現しています。