Michelin rationalise la planification de la production grâce à la simulation 3D de Visual Components

Lorsque différentes équipes ont des perceptions différentes, il est difficile d’avancer. C’était le défi auquel était confrontée l’usine Michelin en Thaïlande, où les dessins techniques et les croquis CAO ne permettaient pas toujours d’aligner la production, la maintenance, la sécurité et la qualité. À mesure que les projets devenaient plus complexes et interfonctionnels, le besoin d’une compréhension visuelle commune s’est fait sentir. C’est là que la simulation 3D est entrée en jeu.

Au-delà de la 2D pour la planification de la fabrication

Clément Dupuis, ingénieur en mécanique chez Michelin Thaïlande, a été l’un des premiers de l’entreprise à explorer Visual Components comme outil de planification. Confronté aux limites des méthodes traditionnelles, il avait besoin d’un meilleur moyen de visualiser ses idées et de les communiquer à ses collègues.

Si vous n’êtes pas ingénieur en mécanique ou si vous n’avez pas de connaissances techniques, vous ne voyez que des lignes sur une feuille de papier. Cela peut être un véritable cauchemar.

S’appuyer sur des plans d’installation en 2D et des présentations statiques signifiait souvent que les non-ingénieurs ne voyaient « que des lignes sur papier ». Les détails importants (tels que l’interaction des machines dans l’espace ou les déplacements des personnes autour d’elles) n’étaient pas évidents, ce qui rendait difficile pour les parties prenantes de saisir pleinement le plan. Cela conduisait parfois à un scepticisme ou à un manque d’adhésion aux nouvelles idées.

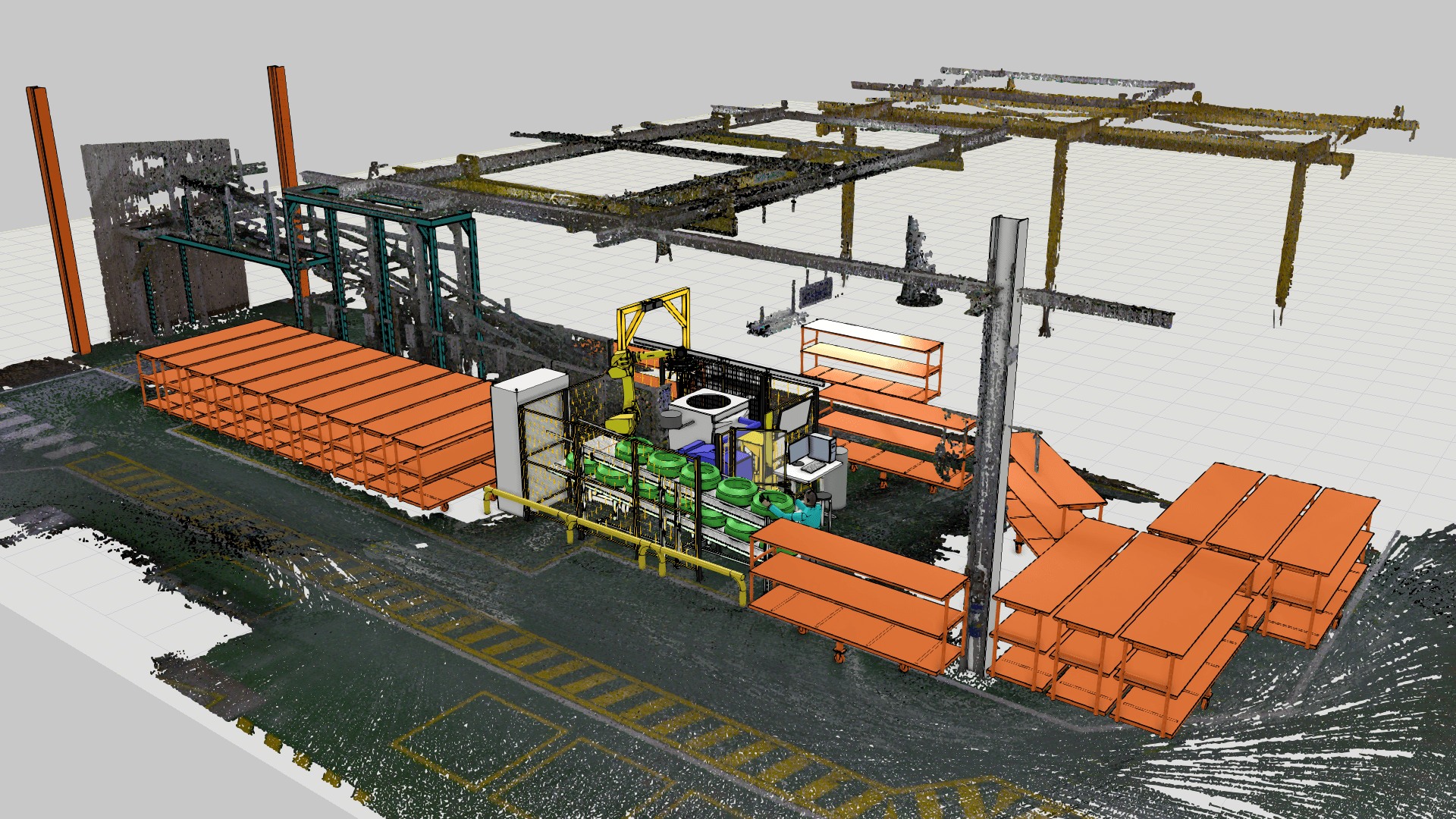

Grâce à Visual Components, Clément a pu rapidement créer des plans numériques des zones de l’usine à partir de scans 3D des environnements existants. L’interface glisser-déposer lui a permis d’ajouter des machines, des convoyeurs et des robots directement dans l’environnement 3D à partir du catalogue électronique de Visual Components. Il a ainsi pu facilement itérer, comparer les options et explorer de nouvelles idées avant de s’engager dans des changements physiques.

Études de faisabilité rapides et visuelles

Au tout début d’un projet, avant d’engager des investissements importants, Clément modélisait les changements proposés afin de répondre à des questions essentielles : le nouvel équipement s’intégrera-t-il dans notre espace actuel ? Quel est son emplacement optimal ? Comment interagira-t-il avec les opérations existantes ? L’exploration de ces questions en 3D a permis de valider les idées (ou de signaler les problèmes) bien avant d’arriver dans l’atelier.

Par exemple, lorsqu’il a été chargé d’ajouter une nouvelle machine automatisée de manutention des pneus dans un hall de production existant, Clément a d’abord scanné le hall afin de capturer toutes les machines et structures existantes dans un nuage de points. Il a ensuite importé le nuage de points dans Visual Components et a placé la nouvelle machine, son convoyeur d’alimentation et un bras robotisé au-dessus du nuage de points. Cette simulation spatiale a immédiatement montré à quoi ressemblerait la nouvelle configuration et comment elle s’intégrerait. L’équipe a pu voir, par exemple, s’il y avait suffisamment d’espace entre la nouvelle machine et une machine existante, ou si l’ajout risquait de bloquer des allées ou des voies d’accès.

Le modèle étant facile à modifier, plusieurs options d’agencement ont pu être testées en peu de temps. Dans un scénario, le convoyeur amenant les pneus vers la nouvelle machine était initialement placé sur le côté gauche, mais la simulation a révélé que cette position entrait en conflit avec un pilier de levage prévu. Clément a facilement « reflété » le convoyeur sur le côté droit de la machine en quelques clics, générant instantanément une nouvelle option d’agencement. Ce type d’itération rapide (déplacer l’équipement pour voir l’impact) a permis à l’équipe de comparer les alternatives et d’optimiser l’agencement spatial sans essais physiques.

Les modèles de faisabilité en 3D ont également servi de système d’alerte précoce pour les conflits spatiaux. Dans un cas, deux équipes de projet distinctes ont découvert grâce à la simulation qu’elles avaient des idées de conception qui se chevauchaient pour le même espace : le cheminement du convoyeur d’une équipe aurait obstrué la zone de maintenance prévue par l’autre équipe.

J’avais besoin d’espace. Je plaçais donc quelque chose ici (dans la disposition), puis l’autre équipe venait me dire non parce qu’elle avait déjà prévu d’installer quelque chose à cet endroit. C’est pourquoi nous avons dû retravailler un peu notre disposition.

La mise en évidence de ce conflit dans le modèle virtuel a donné lieu à une discussion et à une révision de la conception afin de répondre aux besoins des deux équipes. Le fait de détecter ces problèmes lors de la phase de planification a permis d’éviter ce qui aurait pu être un conflit coûteux sur le chantier ou une refonte ultérieure.

Concevoir pour les personnes qui travaillent dans l’usine

Au-delà du simple placement des machines dans le bâtiment, Michelin utilise les simulations pour prendre en compte les personnes qui travaillent avec et autour de ces machines. Les modèles de M. Clément incluent souvent des silhouettes humaines ou des mesures de référence pour vérifier l’ergonomie (comme avec le composant REBA Employee Assessment Worksheet d’ ErgoPlus, visible dans l’image ci-dessus). Par exemple, l’équipe a vérifié qu’un opérateur de taille moyenne pouvait atteindre confortablement le nouveau convoyeur et les commandes de la machine à la hauteur d’installation proposée. Elle a également examiné le flux de travail des opérateurs : quelle distance une personne devait-elle parcourir pour effectuer des tâches routinières dans la nouvelle configuration ? En comparant différentes dispositions dans le modèle, elle a choisi une configuration qui minimisait les déplacements et les torsions inutiles, dans le but de réduire la fatigue des opérateurs et d’améliorer l’efficacité.

Vous pouvez discuter avec les ergonomes et leur montrer : “OK, nous prévoyons de placer le convoyeur à cette hauteur, vous pourrez donc l’atteindre…

Des simulations ont également été utilisées pour valider l’accès à la maintenance. Dans un cas, l’équipe a démontré virtuellement comment un robot pouvait être retiré d’une cellule à l’aide d’un chariot élévateur, en tenant compte des barrières de sécurité et de l’espace libre. Cela a rassuré l’équipe de maintenance et éliminé les approximations dans la conception.

Mettre tout le monde sur la même longueur d’onde

Selon M. Clément, le plus grand avantage a été de pouvoir rassembler les gens autour d’une compréhension commune. Au lieu de dessins statiques, il utilisait le modèle de simulation 3D en direct lors des réunions, tournant autour du plan, zoomant sur les détails et même modifiant la conception en fonction des commentaires.

Ce n’est pas seulement ce que vous avez en tête ou un croquis sur papier. Vous pouvez leur montrer quelque chose de plus précis. Tout le monde parle le même langage.

Cela a contribué à briser les silos entre les services. Les parties prenantes de la production, de la maintenance, de la sécurité, de l’ergonomie et de la direction pouvaient toutes voir la même chose et donner leur avis immédiatement.

Le logiciel étant intuitif, Clément pouvait apporter des modifications rapidement, même pendant une réunion. Cela a permis une discussion active et une co-création, plutôt que des présentations descendantes. En bref, Visual Components a aidé à affiner un plan de manière collaborative et en temps réel.

Témoignages d’autres régions

Les avantages de la simulation 3D étant désormais évidents, la direction de Michelin a présenté Visual Components à d’autres équipes et régions, où les ingénieurs ont commencé à l’utiliser dans leurs propres cas d’application.

Oranee Maneewongwicit, qui travaille sur des projets d’automatisation dans les opérations de Michelin en Thaïlande, a constaté que la simulation aidait tout le monde à parvenir à une compréhension commune. Son équipe envisageait d’ajouter un robot pour effectuer une tâche auparavant réalisée manuellement. La communication de cette idée à des non-spécialistes est devenue beaucoup plus facile grâce à un modèle dynamique.

Lorsque nous présentons la solution, il n’est pas facile de faire comprendre à tout le monde, mais avec une présentation dynamique, il est facile de prendre une décision : OK, nous devrions le faire ou nous ne devrions pas le faire.

Au cours du même projet, la simulation a révélé un problème critique :

J’ai remarqué quelque chose d’anormal après que le robot ait manipulé un produit : la pince [était entrée en collision avec] la machine », explique Oranee. Grâce au modèle 3D, l’équipe a pu ajuster la conception avant la mise en œuvre, évitant ainsi une erreur coûteuse.

Caining Xin, ingénieure en automatisation à l’usine Michelin en Chine, a récemment utilisé Visual Components pour modéliser un flux de travail dans un nouvel atelier. Bien qu’elle ne connaisse pas le logiciel, elle l’a trouvé intuitif.

Pour moi, c’est facile… à utiliser pour commencer.

Elle a pu simuler un véhicule à guidage automatique transportant des produits à travers plusieurs étapes du processus, tout en apprenant à utiliser le logiciel avec l’aide de la Visual Components Academy.

Un chemin plus clair entre le concept et la réalité

L’expérience de Michelin Thaïlande avec Visual Components montre comment la simulation 3D peut transformer des idées abstraites en plans visuels communs que tout le monde peut comprendre.

En permettant des itérations rapides et un retour d’information en temps réel, Visual Components réduit les malentendus, renforce la confiance et contribue à garantir que les changements sont bien pensés avant d’être mis en œuvre dans l’usine. Pour Michelin, Visual Components a permis de prendre de meilleures décisions, plus rapidement, avec la participation de tous.

À propos de Visual Components

Fondée par une équipe d’experts en simulation et forte de plus de 25 ans d’expérience, Visual Components est l’un des pionniers de l’industrie de la simulation de fabrication en 3D. L’organisation est un partenaire technologique de confiance pour de nombreuses marques de premier plan. Elle offre aux constructeurs de machines, aux intégrateurs de systèmes et aux fabricants une solution simple, rapide et rentable pour concevoir et simuler des processus de production et une technologie de programmation hors ligne (OLP) pour une programmation rapide, précise et sans erreur des robots industriels.

Contactez-nous dès aujourd’hui pour découvrir comment nos solutions peuvent aider votre entreprise.